新闻资讯

新闻资讯

- 动态管式反应器小试中试产业化设备持液量是多少?持液量具体数据

- 微通道反应器小试中试产业化设备持液量分别是多少?

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

微化知识

- 动态管式反应器磁力耦合密封与双端面机械密封的区别

- 连续流技术再进化:段塞流如何开启化学实验“微观探索”新时代

- 告别烧瓶时代:微反应器让环加成反应走向工业化生产

- 当化学家遇上AI:光催化反应从此自动化?

- 连续流技术与高通量实验相结合,让化学研究效率显著提升

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

重氮化反应的研发思路,连续流技术在重氮化反应中的应用

- 作者:杨海军

- 发布时间:2024-11-15

- 点击:2299

1. 理解重氮化反应及其对原料的要求

反应机理:重氮化反应通常涉及将芳香胺在酸性条件下转化为对应的重氮盐,这一过程需要亚硝酸作为反应试剂。理解这一机理有助于识别影响反应的关键因素。

原料特性:固体原料的溶解性、纯度和可能的杂质是影响重氮化反应效率和产物质量的关键参数。例如,固体芳香胺的纯度不足可能导致副反应,影响最终产物的质量。

2. 选择适当的溶剂系统

溶解度优化:选择能够有效溶解固体原料的溶剂是关键。例如,某些极性溶剂如DMF或乙腈可能对特定的芳香胺有较好的溶解能力。

溶剂的化学性质:溶剂不应与反应物或产物发生不良反应。同时,应考虑溶剂的沸点、回收和再利用的便利性。

3. 温度和浓度的控制

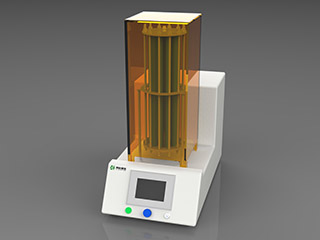

精确控制反应温度:由于重氮化反应通常是放热反应,控制反应温度对于防止副产物的生成至关重要。使用冰浴或冷却循环系统可以维持低温条件。

原料浓度:合理的浓度可以提高反应效率,但过高的浓度可能导致不完全反应或副产物的增加。通过实验确定最佳浓度是必要的。尤其是酸的浓度会对反应结果产生较大的影响。

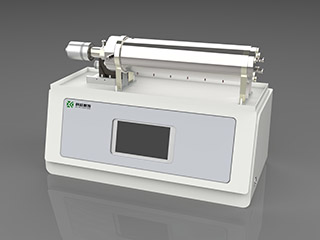

4. 旋切管技术的应用

搅拌速度和类型:均匀的搅拌确保了反应混合物的均一性,特别是在少量固体原料参与的反应中,有效的搅拌可以防止局部浓度过高。

使用辅助混合设备:如静态混合器或超声波混合设备,这些技术可以在分子水平上促进更好的混合,提高反应效率。

旋切管连续流方法局限性:确保原料和产物是纯液体或者固含量不超过10%的悬浊液,否则会发生堵塞风险。

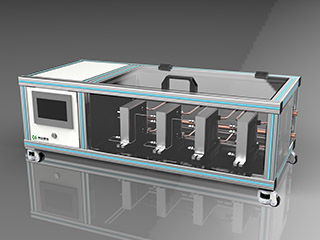

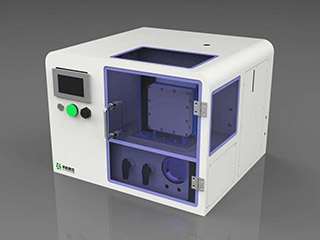

5. 微通道反应技术的应用

微通道反应器:这种设备提供了一种高效、可控制的方式来处理原本难以混合的固体原料。微通道的微观结构可以增强传质效果,提高反应速率和选择性。

连续流方法:与传统的批量反应相比,连续流技术可以提供更一致的反应条件,减少副产物的形成,提高产物纯度。

微通道连续流方法局限性:确保原料和产物是纯液体或者及其微量的固体,否则会发生堵塞风险。

6. 工艺优化和规模化

反应条件的精细调整:通过系统的实验确定最佳的反应条件,如pH值、温度、压力等,以最大化产率和产品质量。

从实验室到工业规模的放大:利用模型和仿真工具来预测大规模生产时的反应性能,确保工艺的可扩展性和经济效益。

7. 安全和环境考量

安全管理:重氮化合物具有潜在的爆炸风险,因此需要在反应和处理过程中采取严格的安全措施。了解所有化学品的MSDS是基本要求。

环境影响:选择环境友好的溶剂,减少有害废物的产生,遵守相关环境保护法规,这些都是在设计重氮化工艺流程时需要考虑的因素。

8. 后续处理与纯化

分离和纯化技术:根据产物的物理化学性质选择合适的分离技术(如蒸馏、结晶、萃取等)。纯化步骤需要确保产物达到所需的质量标准。

质量控制:建立严格的质量控制流程,包括对原料、中间体和最终产品的检测,以确保每批次产品的质量一致性。

客服QQ

客服QQ