微化知识

新闻资讯

- 动态管式反应器小试中试产业化设备持液量是多少?持液量具体数据

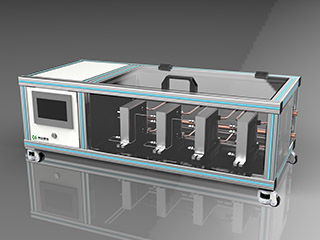

- 微通道反应器小试中试产业化设备持液量分别是多少?

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

微化知识

- 告别烧瓶时代:微反应器让环加成反应走向工业化生产

- 当化学家遇上AI:光催化反应从此自动化?

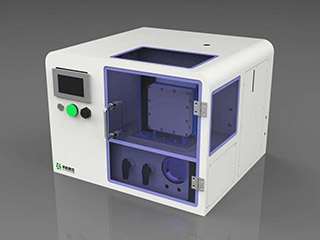

- 连续流技术与高通量实验相结合,让化学研究效率显著提升

- 突破传统:三相连续流光催化合成H₂O₂研究让效率直接翻三倍

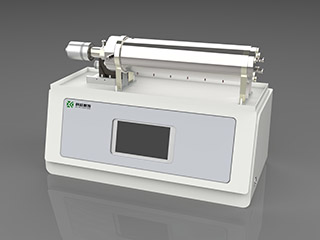

- 动态管式反应器解析,动态管式反应器使用方法

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

科学前沿

告别烧瓶时代:微反应器让环加成反应走向工业化生产

- 作者:杨海军

- 发布时间:2026-01-30

- 点击:21

一毫升的反应体积、几秒的停留时间、一天数公斤的产量——这一切正在微反应器中悄然发生。这是一根比头发丝还细的管道,里面正进行着一场精密的分子舞蹈。两个烯烃分子在紫外光的照射下旋转、靠近、结合,形成一个全新的四元环结构。整个过程在不到一分钟内完成,而这样的反应正在成千上万根平行管道中同时上演。这并非科幻场景,而是现代有机合成实验室中日益普及的景象。在过去的十年里,流动化学技术正悄然改变着化学家的工作方式,尤其在环加成反应这一重要合成领域引发了革命性突破。

01 瓶颈,传统环加成反应的三大挑战

环加成反应是有机化学中最强大、最优雅的合成工具之一。无论是构建药物分子的核心骨架,还是合成具有特殊性能的功能材料,这类反应都扮演着不可或缺的角色。然而在传统反应器中,环加成反应常常面临三重困境。

高温高压的苛刻条件是最常见的障碍。许多环加成反应需要高温促进,有时甚至需要高压环境来溶解反应气体或提高反应速率。在常规的烧瓶反应中,这往往意味着能耗高、设备要求严格且安全风险增加。

危险试剂的使用难题更让化学家们头痛不已。重氮甲烷具有爆炸性,臭氧容易分解,叠氮化合物可能形成危险的金属叠氮盐,一氧化碳则是剧毒气体。这些试剂在实验室中需要特殊处理和严格防护,放大生产时更是面临重重困难。

放大效应这一经典难题在环加成反应中尤为突出。一个在实验室小规模下产率优异、选择性良好的反应,当放大到千克甚至吨级时,往往会出现传热不均、混合不充分等问题,导致产率下降、副产物增多。

药物化学家对此感受尤深。当一个候选药物进入临床研究阶段时,需要的量可能从几克骤增到几公斤。传统批次反应的放大过程不仅耗时费力,还常常需要重新优化反应条件。

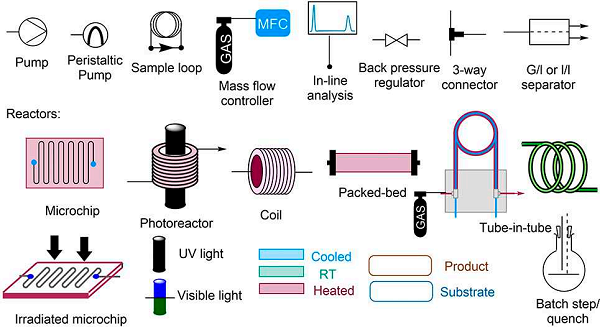

02 变革,流动化学的核心突破

正是在这样的背景下,流动化学技术应运而生,为环加成反应带来了一系列根本性的解决方案。微反应器的核心优势在于其极高的表面积与体积比。这一特性带来了卓越的传热效率,即使是非常剧烈的放热反应,热量也能被迅速带走,避免局部过热导致的副反应或安全事故。同时,微尺度下的流动状态实现了极佳的混合效果,反应物可以在毫秒级时间内均匀混合,这对于许多快速反应至关重要。精准的气体控制是另一大突破。通过质量流量控制器,化学家可以精确控制进入反应体系的气体量,甚至可以使用化学计量比的气体,既提高了原子经济性,又大大降低了危险气体泄漏的风险。对于那些不稳定中间体,流动体系提供了绝佳的处理方案。中间体在反应序列中在线生成并立即消耗,无需分离纯化,显著提高了合成效率和安全性。更令人振奋的是,放大在流动体系中变得异常简单。一旦在实验室规模优化好反应条件,只需延长反应时间或平行增加反应通道,即可实现无缝放大,无需重新优化。

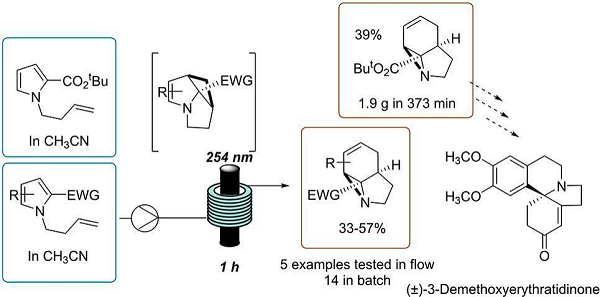

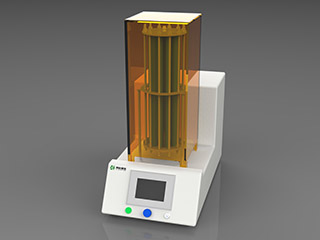

03 突破,[2+2]光环加成的流动新纪元

光化学环加成反应在流动体系中获益尤为显著。传统光反应面临的光穿透有限、放大困难等问题,在流动光反应器中得到了完美解决。英国布里斯托尔大学的Booker-Milburn团队开发了一种多层FEP管流动光反应器,将反应溶液通过缠绕在石英玻璃管上的氟化乙烯丙烯管道,同时接受高强度紫外灯的均匀照射。他们利用该系统完成了多环复杂分子的克级合成。其中一例三环氮丙啶化合物的合成,在流动体系中一小时可生产近一克产物,相当于每天21.8克的产能,而传统批次方法需要数天才能完成相同工作。

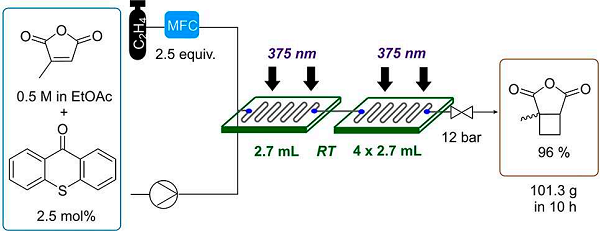

对于简单的[2+2]光环加成,流动技术的优势更加明显。乙烯与柠檬酸酐的环加成反应,在常规批次中需要低温长时间反应,而在流动光反应器中,仅用10小时就生产了超过100克产物,产率高达96%。

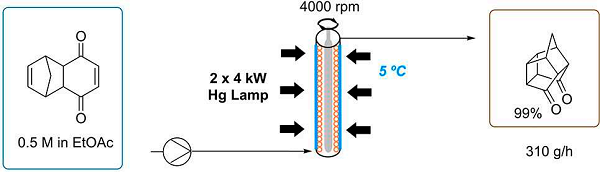

更令人印象深刻的是,利用特制的泰勒涡流反应器,研究人员实现了[2+2]光环加成反应的公斤级生产,日产量可达7.45公斤,且产率接近定量。这种反应器通过两个同轴圆柱体之间的狭窄间隙形成规则的涡流,极大地促进了混合和传质。

04 革新,Diels-Alder反应的高温高压突破

Diels-Alder反应作为有机合成中最经典的环加成反应之一,常常需要高温高压条件。这正是流动化学可以大显身手的领域。麻省理工学院的Klavs Jensen团队开发了一套自动化的硅微反应器系统,专门用于研究Diels-Alder反应动力学。他们发现,在微反应器中,马来酸酐与异戊二烯的反应可以在比传统条件更温和的情况下获得更高的转化率。当这套系统放大到康宁公司的60毫升流动反应器时,每分钟可生产2.73克产物,且保持了极高的选择性和产率。更有趣的是,微波辅助流动化学为Diels-Alder反应开辟了新天地。研究人员将钯胶体沉积在毛细管内壁或外壁,通过微波加热,使反应在120秒内完成,而传统方法需要24小时。这种方法的能量利用效率极高,局部加热减少了能源浪费。

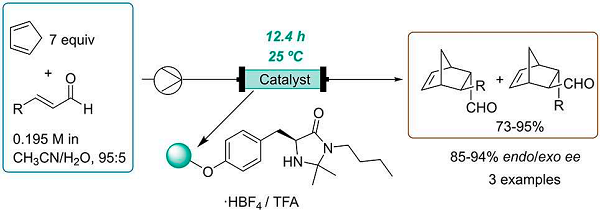

不对称Diels-Alder反应也在流动中取得了重要进展。研究人员将MacMillan催化剂固载在硅胶上,装填在自制的手性HPLC柱中,实现了连续超过150小时的不对称催化,产物对映体过量值最高可达94%,产率95%。这种方法不仅催化剂可重复使用,而且色谱柱可以再生,为手性药物的绿色合成提供了新途径。

05 革命,点击化学的极致简化

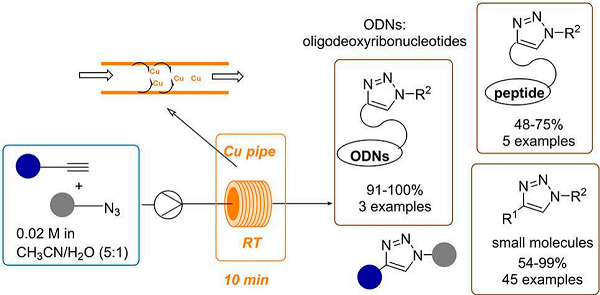

点击化学,特别是铜催化的叠氮-炔环加成反应(CuAAC),是21世纪合成化学最重要的进展之一。在流动体系中,这项技术被推向了新的高度。最引人注目的突破来自格拉斯哥大学的Watson团队。他们发现了一个看似简单却极为有效的催化系统:让反应物流经铜管。铜管在溶剂作用下会轻微腐蚀,释放出ppm级别的铜离子,这些微量铜离子足以高效催化点击化学反应。团队测试了超过50种底物,包括小分子、荧光标记物、上市药物分子、多肽甚至DNA,均取得了优异结果。这种方法的最大优势是铜残留极低,产物中铜含量小于20ppm,这对于生物应用尤为重要。更令人惊讶的是,这种微量铜催化的反应在传统批次中根本无法进行,而在层流条件下的流动体系中却高效运行。工业化应用也取得了显著进展。在一项报道中,研究人员利用均相铜催化,实现了770克三唑产物的合成,产率86%。整个过程避免了危险中间体的分离,并通过在线FT-IR实时监测反应进程。

06 绿色,氧化反应的安全升级

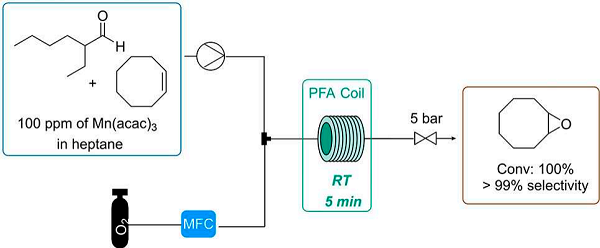

氧化反应,特别是使用氧气、臭氧等危险氧化剂的环加成反应,在流动体系中实现了安全性和效率的双重提升。对于氧气参与的反应,传统方法常因混合不充分导致效率低下,且存在爆炸风险。在流动微反应器中,气液两相可以形成极细的泡沫或段塞流,接触面积大大增加。一项研究中,研究人员使用分子氧和2-乙基己醛作为牺牲还原剂,在100ppm锰催化剂和5bar氧气压力下,仅用5分钟就实现了环辛烯的完全转化,选择性超过99%。

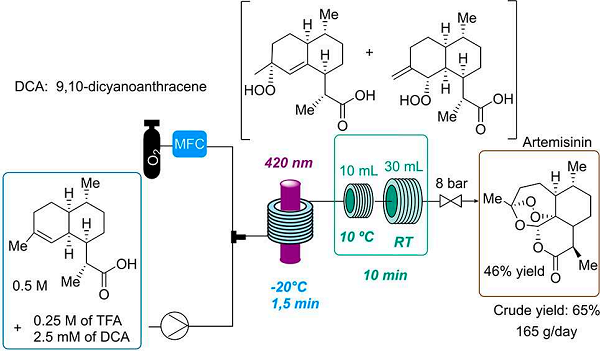

臭氧分解这类传统上极其危险的反应,在流动中变得安全可控。研究人员开发了多种微反应器设计,包括带有微结构硅柱的多通道反应器、半透性特氟龙膜接触器等,实现了臭氧化物的安全高效生成和淬灭。一项代表性应用是抗疟药物青蒿素的半合成。关键步骤是二氢青蒿酸的[4+2]光环氧化反应,生成不稳定的过氧化物中间体。在流动光反应器中,这一步骤可以在几分钟内完成,且易于放大。更有创新性的是,研究人员使用超临界二氧化碳作为溶剂,既环保又简化了产物分离。整个过程更加绿色,符合可持续发展理念。

07 前沿,复杂环系的流动构建

除了常见的四元环、五元环和六元环,流动化学还在构建更复杂的环系方面展现出独特优势。

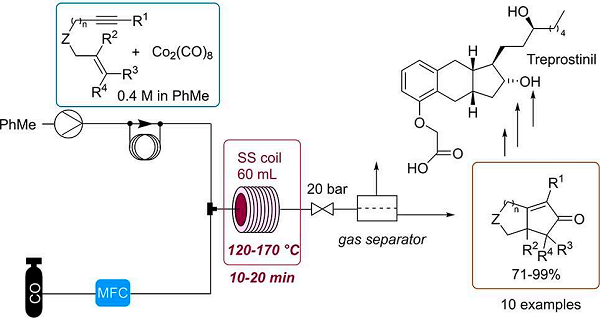

Pauson-Khand反应是一种形式上的[2+2+1]环加成,用于构建环戊烯酮结构。传统方法通常需要化学计量的一氧化碳和钴催化剂,操作不便且放大困难。西班牙的研究团队开发了一种流动协议,使用催化量的八羰基二钴,并通过质量流量控制器精确控制一氧化碳的输入。他们成功合成了多种分子内和分子间Pauson-Khand产物,并实现了克级规模的放大。更有意义的是,他们将该方法应用于前列环素类似物曲前列环素的合成,关键步骤的产率和选择性均优于传统批次方法,且一氧化碳的使用更加安全可控。

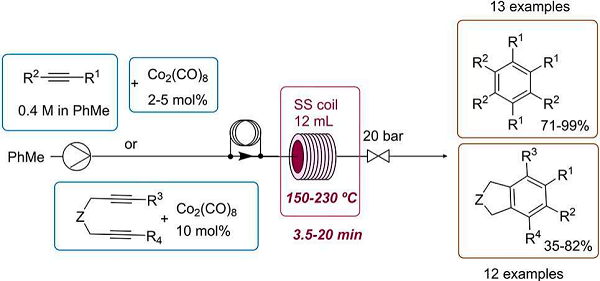

[2+2+2]环三聚反应是构建多取代苯环和吡啶环的优雅方法。同一团队开发了钴催化的流动协议,实现了苯乙炔的环三聚,以92%的产率获得了9.2克产物,催化剂用量仅2mol%。他们还设计了金属清除柱安装在反应器出口,使产物纯度达到96%,无需繁琐的后处理。这种方法为多取代芳环的绿色合成提供新选择。

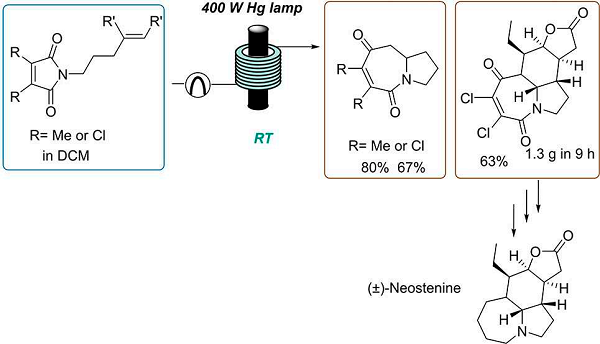

更复杂的[5+2]环加成也在流动中实现了突破。研究人员通过光环加成和碎片化串联反应,构建了七元氮杂环。在优化后的流动光反应器中,24小时可生产178克产物,效率远超批次方法。这种方法还被应用于天然产物新斯的明的形式合成,关键的光环加成步骤在流动中以63%产率完成,同时回收了20%未反应的起始原料。

08 未来,自动化与智能化

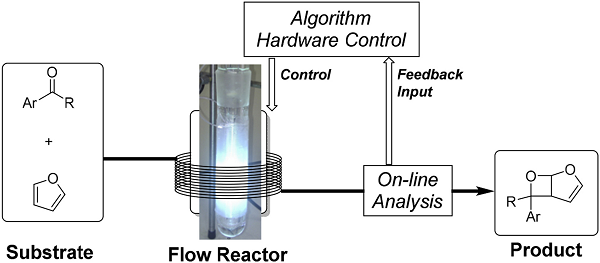

随着流动化学技术的成熟,研究人员开始将注意力转向更高层次的集成与自动化。麻省理工学院的研究团队开发了一个紧凑、集成、可重构的流动合成平台,能够根据需求快速切换生产不同的药物活性成分。该系统已成功合成了苯海拉明、利多卡因、地西泮和氟西汀等多种药物分子。自优化反应器是另一个前沿方向。通过集成在线分析技术(如红外、紫外、NMR)和智能优化算法,反应器可以自动寻找最佳反应条件。在一项研究中,这样的系统被应用于[2+2]环加成反应,同时优化五个变量,最终在11分钟内获得77%的产率,生产率达268毫克/小时。更令人印象深刻的是,一个自优化光反应器被用于氧杂环丁烷的合成。系统通过在线红外监测反应进程,计算机软件实时调整流速和浓度,在83分钟内优化合成了13种不同产物,大多数产率优异。

这种智能化、自动化的合成平台不仅大幅提高了研发效率,还降低了人为误差,重现性更好。未来,随着人工智能和机器学习技术的引入,流动化学系统有望实现真正的自主优化和发现新反应。随着微反应器技术的不断进步和成本的逐步降低,流动化学正从学术研究走向工业应用,从特殊方法变为常规工具。未来,我们可以预见一个更加智能化、集成化的化学制造新时代。在那里,化学家们将更多地从繁琐的操作中解放出来,专注于分子设计和路线创新。

- 上一篇:当化学家遇上AI:光催化反应从此自动化?

- 下一篇:没有了!

客服QQ

客服QQ