微化知识

新闻资讯

- 动态管式反应器小试中试产业化设备持液量是多少?持液量具体数据

- 微通道反应器小试中试产业化设备持液量分别是多少?

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

微化知识

- 动态管式反应器磁力耦合密封与双端面机械密封的区别

- 连续流技术再进化:段塞流如何开启化学实验“微观探索”新时代

- 告别烧瓶时代:微反应器让环加成反应走向工业化生产

- 当化学家遇上AI:光催化反应从此自动化?

- 连续流技术与高通量实验相结合,让化学研究效率显著提升

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

设备解析

动态管式反应器磁力耦合密封与双端面机械密封的区别

- 作者:董永杰

- 发布时间:2026-02-11

- 点击:18

磁力耦合以高购置价换取绝对密封安全和低维护成本。

双端面机械密封以低价格承担泄露风险和复杂的系统及高维护成本。

磁力耦合和双端面机械密封虽然都是密封技术,但工作原理完全不同。将从以下几点来阐述磁力耦合密封和双端面机械密封的核心区别。

1、密封原理:

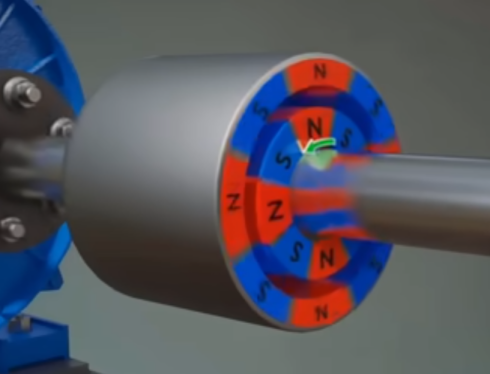

磁力耦合是通过磁场无接触传递扭矩,利用静态隔离套将旋转运动的密封化动为静,实现物理隔离,属于静密封。

双端面机械密封依赖两对旋转的摩擦副的紧密贴合,并依靠阻封液系统维持密封压力,属于动密封。

2、泄漏风险

磁力耦合因无动态密封特点,理论上可以实现无泄漏。驱动端带动外磁转子旋转,产生旋转磁场,磁场穿透隔离套,使内磁转子感应出电动势并产生同步转矩,从而实现耦合传动。这之间只通过密闭的隔离套将物料及内磁转子(内旋转轴)与外界进行了隔离密封,杜绝了物料在传动端泄露的可能性。

双端面机械密封通过两队密封端面形成隔离腔,并注入阻封液,形成物理隔离层。但这存在泄漏路径,当端面在高压/高温下变形或进入颗粒物磨损后,物料与阻封液之间将会互相渗漏,且阻封液系统故障或失效时会造成阻封液压力不足,阻封液物理隔离层失效,导致物料泄露。

从密封效果上看,磁耦合密封可实现比机械密封低1-2个数量级的泄漏率,密封性能和可靠性均更优。

3、系统依赖性

| 特性 | 磁力耦合 | 双端面机械密封 |

| 必要辅助系统 | 无需任何外部系统 | 强制依赖阻封液系统 |

| 系统复杂度 | 仅本体独立运行 | 需要配套泵/罐/管线/仪表/控制等 |

| 故障链长度 | 短(仅轴承/磁铁强度) | 长(密封端面+阻封液系统+监测单元) |

| 启停限制 | 无 | 需先启动阻封液系统 |

磁力耦合仅需要一股物料从磁力耦合端进料,无需其他外部干预,可以做到即插即用,无预热/预充流程;同时可以大大节省设备空间,尤其适用于紧凑厂区内;并且无连锁风险,不受辅助系统故障牵连。

双端面机械密封必须配套阻封液系统(含泵、储罐、控压装置等),控制复杂度高。

| 必要组件 | 功能 | 缺失后果 |

| 阻封液储罐 | 提供清洁缓冲液 | 密封面干摩擦导致烧毁 |

| 循环泵 | 维持阻封液流动 | 介质泄露入阻封液或外泄至环境 |

| 冷却器/加热器 | 控制阻封液温度 | 端面液膜失效导致密封崩溃 |

| 压力传感器 | 实时监控阻封液压差 | 无法预警密封失效导致突发泄露 |

双端面机械密封相应控制系统失效,可能会引起物料泄漏、密封副损坏,导致强制停产。并且阻封液需要定期更换(防变质/防污染)。

4、设计制造难度和成本

采用机械密封的反应器,通常采购成品集装式机械密封,相对成本较低,且对厂家的设计能力要求不高。

磁耦合密封则需要厂家在磁力耦合扭矩传递计算、磁极分布、精密加工等方面均需要更高经验和技术水平。从成本角度,磁力耦合密封作为更高等级的密封形式,需要使用较多的稀土强磁材料,对加工精度要求也更高。在性能有优势的情况下,综合成本更高。

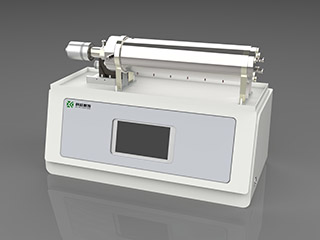

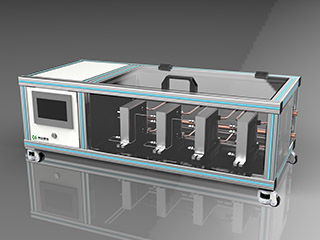

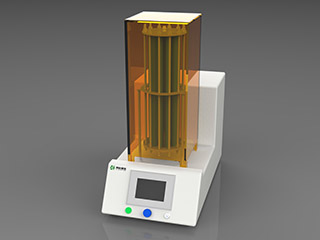

科芯微流自研的旋切动态管式反应器专用磁力耦合传动系统,通过内外磁钢的耦合和压力隔断筒的隔断,所有密封结构均为静密封,实现了扭矩的隔空传递,杜绝了机械密封等动密封带来的渗漏现象,尤其适合高压、高危险高腐蚀物料等应用场景。驱动电机采用防爆变频电机或防爆伺服电机,扭矩大,加减速平稳,转速精度可达±5rpm。同时反应器内旋转轴设置霍尔传感器,可实时监测并反馈反应器内旋转轴旋转状态,当内旋转轴与外磁钢转速不同步时,可及时发出报警信号,保证反应器的安全。

- 上一篇:动态管式反应器解析,动态管式反应器使用方法

- 下一篇:没有了!

客服QQ

客服QQ