新闻资讯

新闻资讯

- 动态管式反应器小试中试产业化设备持液量是多少?持液量具体数据

- 微通道反应器小试中试产业化设备持液量分别是多少?

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

微化知识

- 当化学家遇上AI:光催化反应从此自动化?

- 连续流技术与高通量实验相结合,让化学研究效率显著提升

- 突破传统:三相连续流光催化合成H₂O₂研究让效率直接翻三倍

- 动态管式反应器解析,动态管式反应器使用方法

- 给制药工业装上“自动驾驶”系统:融合连续流化学与贝叶斯优化的自主合成平台

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

不同类型的连续流反应器在加氢反应中的应用

- 作者:金晓洁

- 发布时间:2024-03-01

- 点击:4174

加氢反应在有机合成中被广泛应用。传统的间歇加氢釜存在反应效率低、操作复杂且安全性差的问题;相比之下,连续流加氢反应器在进行非均相催化加氢反应时表现出更好的传质性能,使得催化剂的回收利用和产物纯化更为便捷,大大提升了生产效率,减少了贵金属催化剂的消耗。因此,连续流反应加氢技术受到了越来越多的关注。

常见的连续流加氢反应器主要有三种,分别是固定床式(填充式)反应器,壁载管式反应器和动态管式反应器,这是按照负载类型的差异来划分的,下面我们将分别对这三种连续流反应器在加氢反应的应用进行分析。

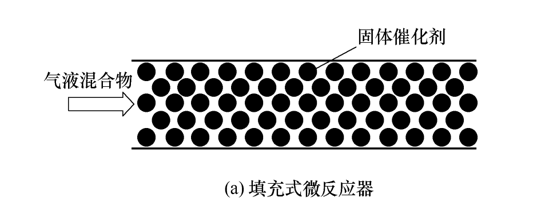

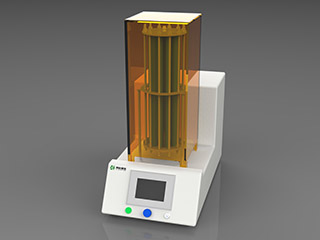

1.固定床式反应器:这是种常见的连续反应器,主要用于实现气固相或液固相的非催化反应。通过将颗粒或粉末催化剂压片填充在反应器内部,可以实现非均相加氢反应。

优点:①催化剂易于更换和固定;②优良的传热和传质性能。

缺点:由于多相流的复杂性,压降大和放大困难。

加氢裂化反应就十分适合使用该反应器进行反应。

示意图如下:

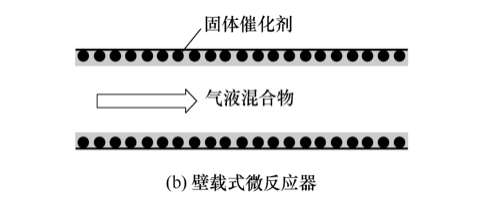

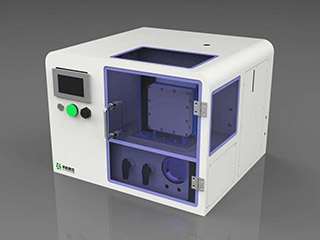

2.壁载管式反应器:这种反应器将催化剂通过壁载的方式固定在反应器的内壁上,气液混合物流经反应器内部,与催化剂接触发生加氢反应。

优点:①流动简单,②压降小,③易于放大。

缺点:①单位体积催化剂浓度较低,②催化剂失活后难以更换。

加氢脱硫通常会选用壁载管式反应器。

示意图如下:

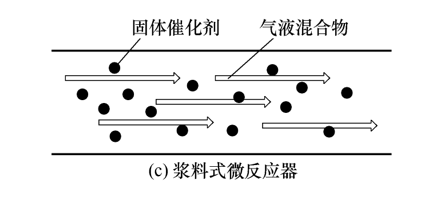

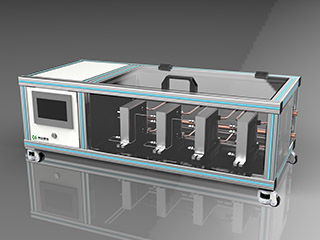

3.动态管式反应器(浆料式):这种反应器通过将固体催化剂悬浮在液相中形成浆料,并与氢气混合,共同通过常规的反应器来实现非均相加氢反应。

优点:①使用浆料式进料催化效率高,②压降低,③易于工业化放大。

缺点:①催化剂混合不均匀,②难以避免催化剂在动态管内碰撞破损。

加氢脱烷基适合使用该反应器。

示意图如下:

连续流反应器应用在加氢反应过程中,具有安全、高效、环保等优势,使其在工业应用中有很大的价值。但是在具体到三种分类中时,每种反应器又都有其独特的应用场景和优势,同时也存在一些问题和挑战,这需要我们在实际应用中进行权衡和选择。

客服QQ

客服QQ