新闻资讯

新闻资讯

- 动态管式反应器小试中试产业化设备持液量是多少?持液量具体数据

- 微通道反应器小试中试产业化设备持液量分别是多少?

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

微化知识

- 动态管式反应器磁力耦合密封与双端面机械密封的区别

- 连续流技术再进化:段塞流如何开启化学实验“微观探索”新时代

- 告别烧瓶时代:微反应器让环加成反应走向工业化生产

- 当化学家遇上AI:光催化反应从此自动化?

- 连续流技术与高通量实验相结合,让化学研究效率显著提升

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

合成二甲亚砜的方法,连续流反应器合成DMSO

- 作者:科芯微流

- 发布时间:2025-09-19

- 点击:1281

二甲亚砜(DMSO),化学式C₂H₆OS,常温下是一种无色无臭的透明液体,因其具有高极性、高热稳定性、高沸点以及极强的溶解能力(能与水及绝大多数有机物混溶)和极低毒性,被誉为“万能溶剂”。

它在医药领域作为药物渗透剂加速活性成分吸收;在电子工业中用于清洗半导体和合成光刻胶;在尖端材料领域则是碳纤维纺丝的核心溶剂。此外,DMSO还广泛应用于农药、石油化工和生物技术领域。

全球DMSO市场高度集中,中国已成为其生产和消费的绝对主力。2023年中国DMSO市场规模达8.28亿元,占全球份额的64%以上,产量约7.15万吨,消费量约4.85万吨。DMSO需求的增长主要源于下游产业爆发:集成电路产业推动电子级DMSO纯度要求提升至99.99%;医药创新对高纯度溶剂需求激增;碳纤维产能扩张直接带动溶剂用量上升。

尽管市场前景广阔,但DMSO从生产到废液处理的全链条仍存在严峻挑战:

1. 生产工艺隐患:传统工艺以二甲硫醚氧化为核心,需使用剧毒原料硫化氢,且氧化阶段易产生爆炸性中间体。更棘手的是,氧化过程产生大量含高浓度亚硝酸盐的废水(浓度超1000mg/L),其毒性强且难降解。

2. 废水处理困境:生产废水中残留的DMSO进入水体后,会分解生成硫化氢和硫醚等剧毒物质。这类废水具有强生物抑制性,常规生化法几乎失效,而物化处理成本高昂。

3. 设备与成本压力:生产端需实时监测反应浓度以确保电子级纯度,传统离线检测效率低;而在线监测仪(如折光仪PRM-100α)虽精度达±0.00010折射率单位,但进口设备价格高昂。此外,DMSO具有挥发性,其蒸气兼具可燃性(爆炸下限2.6%VOL)和毒性(接触限值160mg/m³),需专用检测报警设备(如ERUN-PG71S5-DMSO)保障安全。

4. 废盐与成本难题:传统氧化工艺每产1吨DMSO约生成1.2吨废盐,处理成本占比超30%。国内企业因环保成本攀升,出口利润持续承压。

5、DMSO现在的生产方式还是多为釜式,反应时间长,杂质含量高,同批次或者不同批次的产品质量很难得到保证。

为破解上述难题,我司以二甲硫醚为原料,分别以双氧水、氧气为氧源,以连续流模式制备DMSO,不仅去除了剧毒原料硫化氢的使用,避免了中间体的生成,无大量的废水产生,且生产更为高效,安全。

1、以双氧水为氧源

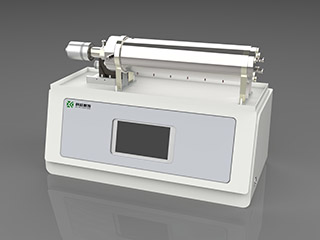

以99%纯度的二甲硫醚做反应液A,以30%纯度的双氧水做反应液B,二者当量比为1:1,进行反应。使用不锈钢柱塞泵进反应液A,使用四氟柱塞泵进反应液B,使用高低温一体机控制反应温度,小试使用板式微通道反应器和盘管进行反应。

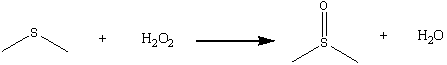

图1、以双氧水为氧源的反应方程式

小试时,采用纯板式反应器进行反应。采用三块板子,反应液A:二甲硫醚一股进料,反应液B:30%双氧水均匀分成三股进料,达到控制反应温度,降低杂质的目的。

以下为具体数据:

| 序号 | 板子持液量/ml | 反应温度/℃ | 反应时间/s | 压力/MPa | 样品GC检测峰面积 | 转化率/% | 选择性/% | ||

| 原料/% | 产品/% | 杂质/% | |||||||

| 1 | 30 | 70 | 15 | 1.01 | 0.2 | 99.2 | 0.3 | 99.8 | 99.4 |

| 2 | 30 | 70 | 30 | 0.9 | 0.2 | 99.2 | 0.3 | 99.8 | 99.4 |

表1、以双氧水为原料的小试结果

由以上数据知,使用双氧水为氧源时,在70℃,反应时间15s/30s时双氧水分成三股进料,杂质含量小于1%,产品选择性>99%。

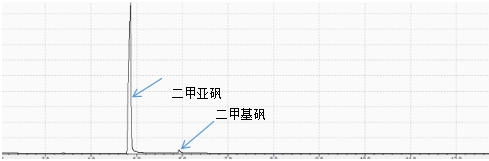

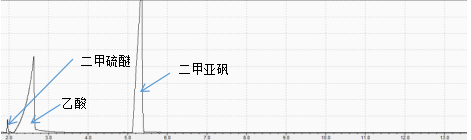

图2、以双氧水为氧源的反应液谱图

相较于传统釜式反应中,滴加和熟化的时间加起来约1-3h,才能达到中控要求。在微通道反应器中,由于其高效的传质和传热能力,在0.5min停留时间下即可达到中控要求。

传统釜式反应中杂质含量高,很难达到中控要求;在微通道反应器中,可以很好的控制杂质的生成,保证反应可以达到中控要求。

传统釜式反应中,换热主要通过釜壁进行,因釜内体积较大,在中部的反应液,反应放热可能不能被及时转移走,易造成局部温度过高,这样即会促进副反应发生,也会增加失控的风险性。而在连续流反应器中,由于换热较好,不会造成局部温度过高。

2、以氧气为氧源

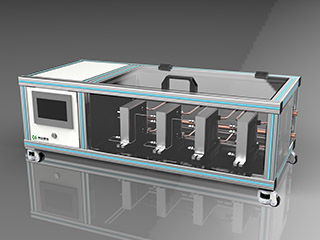

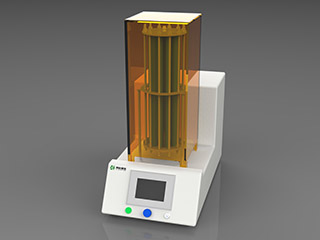

以99%纯度的二甲硫醚做反应液A,以乙酸和催化剂做反应液B,以氧气为氧源,进行反应。使用不锈钢柱塞泵进反应液A,使用四氟柱塞泵进反应液B,使用NFC控制氧气流量,使用高低温一体机控制反应温度,小试使用动态管和盘管进行反应。

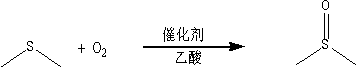

图3、以氧气为氧源的反应方程式

小试时,采用动态管反应器+静态管反应器进行反应。反应液A:二甲硫醚,反应液B:乙酸+催化剂与氧气一同进入动态管,高低温一体机控制反应温度。

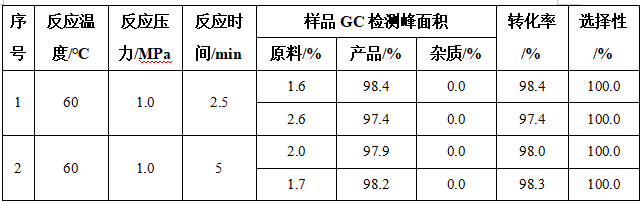

以下为具体数据:

表2、以氧气为原料的小试结果

由以上数据知,使用氧气为氧源时,在60℃,反应时间2.5min/5min时,无杂质二甲基砜生成,产品选择性>99.9%。

图4、以氧气为氧源的反应液谱图

相较于双氧水为氧源的连续流反应,以氧气为氧源的连续流反应不论是从安全、反应效果、物料成本分离效果都更优。

首先,在安全性方面,氧气源具有巨大的优势。双氧水作为一种强氧化剂,虽然其水溶液相对稳定,但在特定条件下容易分解,可能引发剧烈反应,虽然可以通过精确控制流速、温度和压力来降低风险,但处理和使用双氧水仍需严格的安全规程和防护措施。相比之下,氧气危险性相对较低,在连续流反应器中,氧气通常以气体形式通入,其流量和压力更容易精确控制,且泄漏时的风险也主要限于火灾隐患,而非剧烈的化学反应失控。因此,采用氧气作为氧源,显著降低了操作风险,减少了安全防护投入,使得反应过程更加平稳、可靠。

其次,反应效果和产物纯度方面,氧气源表现也更优。双氧水作为氧源时,其分解产生的羟基自由基活性极高,虽然能高效氧化生成二甲亚砜,但也极易发生副反应,发生过度氧化生成二甲基砜,选择性降低。而使用氧气作为氧源可以在连续流条件下实现更温和、更可控的氧化过程,基本不发生副反应。

再次,从经济成本角度考量,氧气源同样具备明显优势。物料核算时以氧气为氧源的反应,其整体物料成本和操作成本更低。

最后,氧气源的后处理更简便、分离效率也更高。如前所述,氧气源反应选择性高,副产物少,这意味着反应混合物组分相对简单。在连续流反应结束后,通常只需要进行简单的处理就能实现高效分离。原料和产品的分离变得十分容易,这不仅缩短了整个合成周期,也提高了生产效率。

未来展望

DMSO产业的绿色转型已初见成效:2023年国内相关专利增长30%,重点聚焦于催化剂优化(如京博的低温高选择性催化剂)和废盐资源化技术。随着集成电路、生物医药产业对高纯DMSO需求扩容,电子级产品将占据50%以上产能。未来竞争核心在于打通“绿色生产-精准监测-废液资源化”全链条,让“万能溶剂”真正实现生态与经济的双赢。

客服QQ

客服QQ