新闻资讯

新闻资讯

- 动态管式反应器小试中试产业化设备持液量是多少?持液量具体数据

- 微通道反应器小试中试产业化设备持液量分别是多少?

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

微化知识

- 动态管式反应器磁力耦合密封与双端面机械密封的区别

- 连续流技术再进化:段塞流如何开启化学实验“微观探索”新时代

- 告别烧瓶时代:微反应器让环加成反应走向工业化生产

- 当化学家遇上AI:光催化反应从此自动化?

- 连续流技术与高通量实验相结合,让化学研究效率显著提升

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

连续流工艺合成维生素D2和维生素D3,连续流技术制备维生素D2和维生素D3

- 作者:科芯微流

- 发布时间:2025-09-05

- 点击:1300

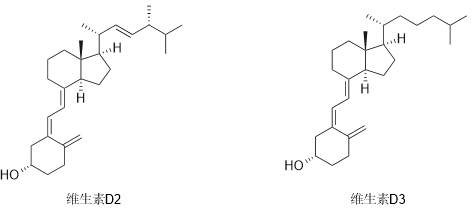

维生素D₂,又名麦角钙化醇,化学名为9,10-开环麦角甾-5,7,10(19),22-四烯-3β-醇,分子式为C₂₈H₄₄O,结构式如图一左所示,属开环甾体衍生物,含共轭双键系统(5Z,7E构型)及羟基;分子量396.66,CAS号:50-14-6,为无色针状结晶或白色结晶性粉末,无臭无味,熔点为115–118℃(高温下易分解),密度约0.97 g/cm³(20℃)。维生素D₂易溶于乙醇、乙醚、丙酮及氯仿等有机溶剂,微溶于植物油(如大豆油),几乎不溶于水;对光照和空气极为敏感,遇紫外线易氧化失活,在中性或碱性条件下热稳定性较好,但酸性环境会促分解,故需严格避光、充惰性气体密封储存。维生素D₃,又名胆钙化醇,化学名为(5Z,7E)-(3S)-9,10-开环胆甾-5,7,10(19)-三烯-3β-醇,分子式为C₂₇H₄₄O,结构式如图一右所示,属开环甾体衍生物,含共轭双键系统,5Z,7E构型及羟基;分子量384.64,CAS号:67-97-0,为无色针状结晶或白色结晶性粉末,无臭无味,熔点为83–86°C(高温下易分解),沸点496.4°C,密度约0.97 g/cm³(20℃)。维生素D₃极易溶于氯仿、乙醇、乙醚、丙酮及环己烷等有机溶剂,微溶于植物油(如大豆油),不溶于水;耐热性较好,但在酸性条件下易分解,潮湿空气中易氧化失活,需严格避光、充惰性气体密封储存。

图一

合成维生素D₂的主流工艺是传统光化学合成法,该方法以麦角甾醇为原料,通过紫外线照射触发开环反应生成维生素D₂,具体流程如下:麦角甾醇溶于有机溶剂(乙醇、氯仿、环己烷或乙醚),使用汞灯或镁弧灯照射溶液,引发碳碳键断裂,形成预维生素D₂。反应需避氧,温度维持在20-80℃,反应时间数小时至数十小时。反应液减压浓缩去除溶剂,残留物经冷冻或过滤得维生素D₂粗油。对维生素D₂粗油进行精制纯化后,获得高纯度维生素D₂晶体。该工艺面临不少难点,比如副产物多(转化率仅20%–22%),需复杂纯化步骤;长时间光照导致能耗高等。为提升效率与环保性,近年研究聚焦以下改进:优化光源、溶剂、浓度及反应时间,减少副产物生成;开发连续流反应器,缩短光照时间至分钟级,收率提升至30%-33%(接近国际水平);分离未反应的麦角甾醇循环使用,降低原料成本(占生产成本80%);摒弃传统柱层析,采用热异构化直接结晶(避免有毒溶剂)等。另外合成维生素D₂的工艺还有化学合成法,核心为Diels-Alder反应:以松节醇(维生素D₂骨架前体)与环戊二烯酮为原料,通过环加成构建四环结构,再经官能团修饰合成维生素D₂类似物。此法避免了紫外线依赖,适合规模化连续生产,但缺点是步骤复杂、收率暂未超越光化学法,目前主要用于类似物合成研究。

维生素D₃的主流合成工艺是光化学合成法,是以7-脱氢胆固醇为原料,通过紫外线照射触发开环反应生成预维生素D₃,再经热异构化转化为目标产物。具体流程如下:原料7-脱氢胆固醇溶于有机溶剂(甲醇、乙醇、环己烷等),保温预处理,溶液通过紫外照射进行光化学反应。反应结束后减压浓缩并冷冻结晶,过滤回收未反应原料。滤液二次减压浓缩得转化油,转化油与乙酸乙酯混合,经层析柱洗脱。洗脱液浓缩后静置结晶抽滤得湿品,湿品干燥后获得高纯度维生素D₃晶体。该工艺的难点与挑战在反应的低转化率与副产物问题,光化学反应中易生成速甾醇和光甾醇等副产物,转化率仅15-20%,需多步纯化提升纯度;高压汞灯能耗高,且需长时间照射,设备投资大。为提升效率与可持续性,近年技术突破集中在以下领域:连续流反应器:将光照时间缩短至分钟级,收率提升至30-33%,能耗降低40%;LED窄波段光源:替代汞灯,精准控制波长,减少副产物生成;采用热异构化-结晶联用,避免传统柱层析。此外还有维生素D₃的替代合成路径:化学法与生物技术法,它们各有优缺点,但目前光化学法仍是主流(占产能70%)。

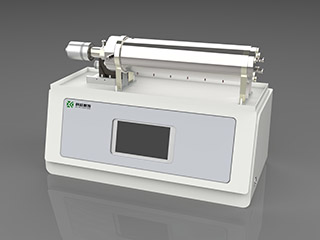

科芯微流长期致力于光催化反应器的研发以及光催化反应工艺的开发,截止目前已实现了光氯化和光溴化等多个光催化反应工艺的产业化落地。近日,科芯微流自主研发的光催化反应器在维生素D₂和D₃合成中实现重大突破:

一、转化率提升至85%以上,较传统工艺(15%-30%)提升2-3倍;

二、选择性达70%以上,显著抑制速甾醇等有毒副产物生成,杂质含量降低50%;

三、生产效率提升:连续流技术将反应时间从数小时缩短至分钟级,产能大大提高。

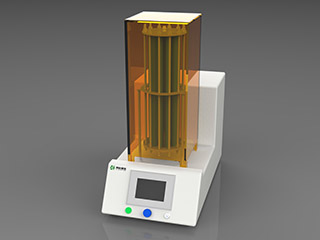

图二 光催化反应器

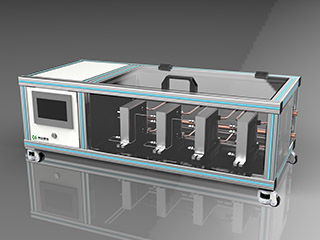

科芯微流对传统工艺进行了积极创新,开发了光-光/热协同技术破解行业痛点。传统维生素D2/3合成长期受困于副产物多、纯化复杂、能耗高等问题。科芯微流通过三重技术革新破局:

一、双光源精准激发

采用深紫外LED窄波段光源,精准匹配7-脱氢胆固醇吸收光谱,避免无效波长引发副反应;石英微反应通道实现紫外线透射率>90%,光子利用率提升至传统汞灯的3倍。

二、光-热连续流协同

“光照开环+热异构化”一体化:反应液在微通道中先接受紫外照射生成预维生素D3,随即进入高温区快速异构化为维生素D₃,全程停留时间<2分钟;高压环境抑制溶剂沸腾,允许高温操作,推动反应平衡向目标产物移动。

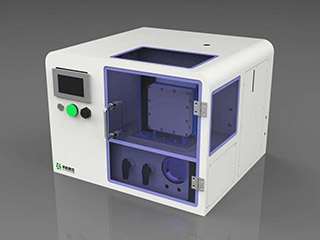

三、动态旋切微反应器

反应器内置旋转翅片结构,强化物料湍流混合,解决传统釜式反应器传质不均问题;耐腐蚀碳化硅材质兼容高粘度体系,支持固体析出反应,适用性远超板式微反应器。

科芯微流以光化学连续流为核心,打通“精准激发-高效转化-绿色纯化”全链条,不仅破解维生素D2/3合成世纪难题,更引领生物制造向高效、低碳、智能跃迁。随着产线规模化落地,中国有望成为全球维生素D2/3核心供应极,为健康产业注入“阳光动能”。

客服QQ

客服QQ