新闻资讯

新闻资讯

- 动态管式反应器小试中试产业化设备持液量是多少?持液量具体数据

- 微通道反应器小试中试产业化设备持液量分别是多少?

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

微化知识

- 动态管式反应器磁力耦合密封与双端面机械密封的区别

- 连续流技术再进化:段塞流如何开启化学实验“微观探索”新时代

- 告别烧瓶时代:微反应器让环加成反应走向工业化生产

- 当化学家遇上AI:光催化反应从此自动化?

- 连续流技术与高通量实验相结合,让化学研究效率显著提升

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

动态管式反应器合成1-硝基萘的方法

- 作者:林家全

- 发布时间:2023-12-02

- 点击:2831

连续流技术是近几年在化工领域诞生的新技术,其具备安全、高效、易操作等多种优势,被视为能改变化工领域的革命性技术,连续流工艺取代传统釜式工艺也在成为一种趋势,很多企业已经开始对其进行尝试,今天就带大家来看一个连续流工艺合成1-硝基萘的应用案例,1-硝基萘可用于制造染料、农药、橡胶、防老剂、有机合成等方面,是比较常见的中间体,本文会将会详细介绍动态管式反应器合成1-硝基萘的方法。

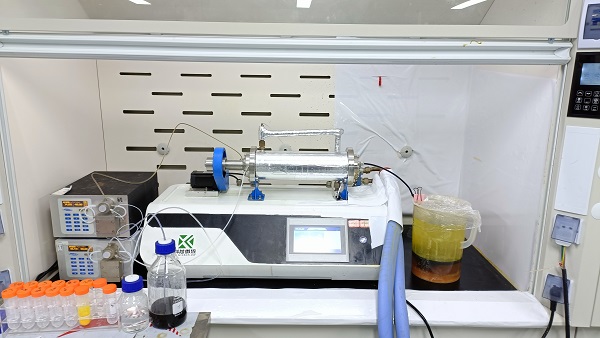

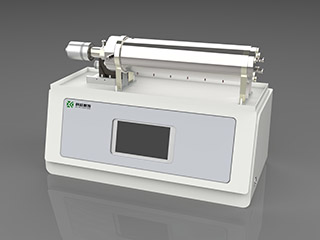

1.反应设备

本次合成方法中使用的设备是动态管式反应器,它是一种连续化平推流反应器,与釜式反应器相比,具有返混小、比表面积大、单位容积的传热面积大等特点,能够有效提高反应效率,实现连续化生产。而且由于其结构特殊,可根据不同反应类型设计搅拌轴,适用于粘稠液体、有固体参与或生成的反应,在化工领域具有非常广阔的应用,尤其是在固体适应性方面的优势,弥补了板式微通道反应器的不足。

图1.动态管式反应器合成1-硝基萘图片

2.反应原料

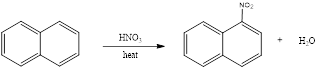

常规制备1-硝基萘的做法是使用萘和硫酸、硝酸混合液进行反应,萘作为稠环芳烃的一种,大量存在于石油和煤焦油中,例如,在煤焦油中,萘的含量就高达10%,所以比较容易获取。但此方法需要严格控制反应温度,整个过程都要处于低温状态,有较高的风险;且后处理较为麻烦,会产生较多的废酸,产品中杂质含量也比较高。所以本次合成方法舍弃了萘与混酸反应的常规制法,而是使用浓硝酸与萘反应来制备1-硝基萘。

图2.1-硝基萘转化方程式

3.反应过程

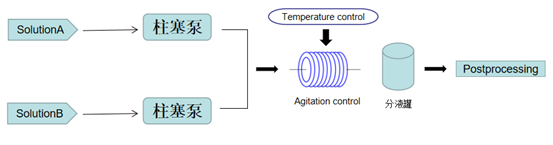

制备1-硝基萘的反应类型是硝化反应,整个过程可以分为四步,第一步准备原料,将固体颗粒状的原料萘,溶解到有机溶剂DCE中,配置成萘的有机溶液,同时准备好另一原料浓硝酸溶液;第二步进料,设置好反应器转速和反应温度后,用两台计量泵将两种原料同时打入反应器中。第三步是进行对照试验,在反应连续进料的过程中,按照预先设定探究条件,包括原料摩尔比、反应温度、停留时间等条件,进行对照试验,并记录数据。第四步收集反应出料进行后处理,在该反应过程中,硝酸的-OH被质子化,形成的硝酰正离子和苯环亲电取代生成1-硝基萘,1-硝基萘易溶于反应中使用到的有机溶剂,因此反应出料会呈现上下分层现象,上层为硝化过程中产生的水,下层为1-硝基萘的有机溶液、以及未反应完全的原料等。所以反应出料需要经过淬灭、分层、析晶和烘干等一系列步骤才能得到产物1-硝基萘,若产品中含有杂质,还需要对其进行重结晶除杂步骤,最终低温烘干可得亮黄色1-硝基萘产品。

本实验流程如下图所示

图3.连续流工艺合成1-硝基萘实验流程图

注:SolutionA、SolutionB分别为浓硝酸和萘的有机溶液,通过柱塞泵打入动态管试反应器中,反应液出口接分液罐,反应结束后进行分液以及后处理过程。

4.注意事项

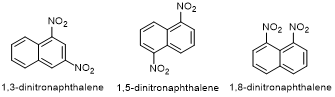

整个合成过程需要注意两点,一是在反应过程中,为了使萘原料能够完全转化,硝酸要适当过量;二是为了减少杂质,避免副反应的发生,要尽量让反应在短时见内完成。

图4.反应过程中可能产生的杂质

5.实验结果

本次实验采用了单一变量实验法,对反应温度、反应时间、硝酸摩尔比三个因子对于转化率以及杂质的影响进行探究,根据检测结果寻找1-硝基萘合成的最优实验方案,在经过多组数据对比分析后,得到了动态管试反应器合成1-硝基萘的最佳工艺数据如下:最佳工艺条件为:68%硝酸作为硝化剂,n(萘):n(硝酸)= 1 : 2.8,反应温度70℃,停留时间50s。在最佳工艺条件下,萘原料的转化率为100%,1-硝基萘的选择性为99%。

以上就是本次动态管式反应器合成1-硝基萘方法的全部内容,与传统生产工艺相比,使用动态管式反应器进行连续化反应,不仅能够快速测试出最优反应条件,还能提高合成的效率和反应的安全性。

- 上一篇:连续流反应器合成纳米颗粒方法

- 下一篇:使用连续流技术合成硝酸异辛酯

客服QQ

客服QQ