微化知识

新闻资讯

- 动态管式反应器小试中试产业化设备持液量是多少?持液量具体数据

- 微通道反应器小试中试产业化设备持液量分别是多少?

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

微化知识

- 告别烧瓶时代:微反应器让环加成反应走向工业化生产

- 当化学家遇上AI:光催化反应从此自动化?

- 连续流技术与高通量实验相结合,让化学研究效率显著提升

- 突破传统:三相连续流光催化合成H₂O₂研究让效率直接翻三倍

- 动态管式反应器解析,动态管式反应器使用方法

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

科学前沿

给制药工业装上“自动驾驶”系统:融合连续流化学与贝叶斯优化的自主合成平台

- 作者:杨海军

- 发布时间:2025-12-19

- 点击:360

化学合成是现代药物研发的核心环节,但传统制药工艺多采用“批处理”模式,每一步反应都需要独立优化、分离、纯化,耗时耗力且效率低下。尤其是在多步连续反应中,步骤之间相互影响,单独优化的结果叠加起来未必是全局最优。近日,一项发表在《德国应用化学》上的研究提出了一种全新的解决方案:将连续流化学与贝叶斯优化算法相结合,构建出一个能够自主优化多步合成反应的全自动平台。该研究不仅大幅提升了合成效率,还揭示出传统方法可能忽略的关键反应路径。

01 多步合成,为何难优化?

在制药行业,活性药物成分的合成通常涉及多个步骤,每一步都伴随着反应、后处理、纯化与分离的循环。这种方式虽然成熟,但生产周期长,对供应链稳定性要求高,难以应对突发需求。然而,随着药物分子结构日益复杂,如何优化多步连续反应成为一大挑战。传统化学通过串联工程来解决上述问题,“反应串联”是指多个反应步骤在不纯化中间体的情况下连续进行,从而显著减少溶剂使用。但优化这类反应异常困难,因为步骤之间存在着复杂的化学相互作用。例如,上一步生成的中间体或副产物可能毒化下一步的催化剂。这意味着多步合成不能简单地将各步最优条件组合,而必须全局同步优化。连续流合成技术通过在特制流道中连续进行反应,配合在线纯化和精准进样,形成高效不间断的反应网络,更适合灵活、按需生产。

02 如何实现“一步监控多步”?

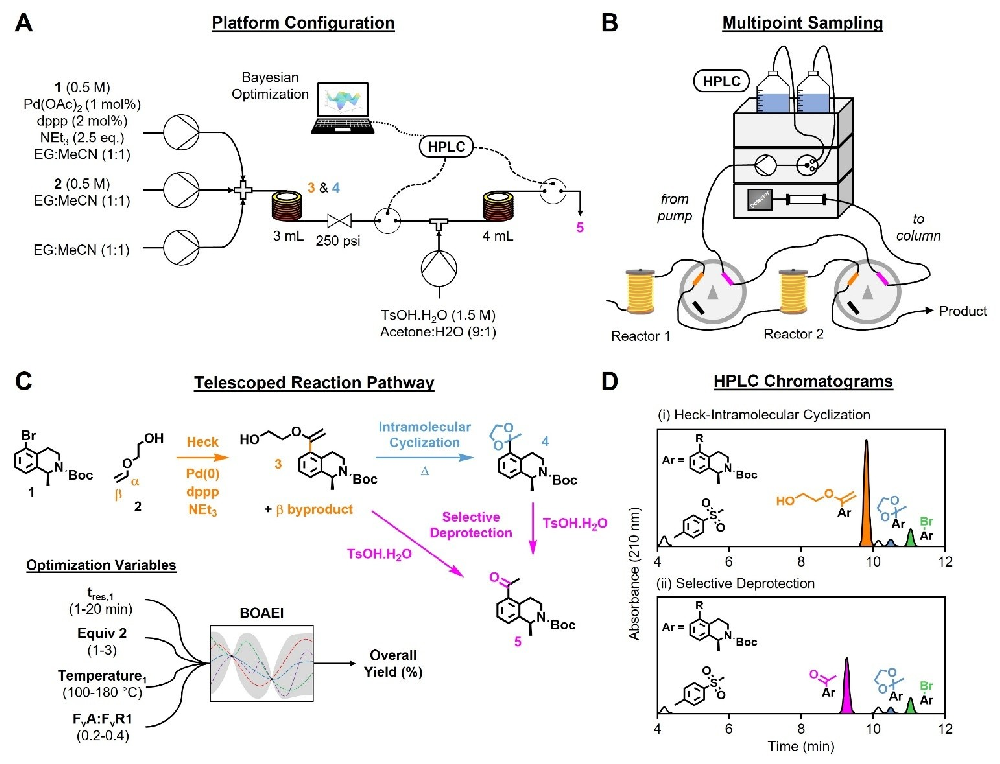

当前,大多数自优化系统仅适用于单步反应,或仅在整个流程出口处设置单一检测点,这限制了对各步骤中间体的监测与理解。理想情况下,应在不同步骤设置多个在线检测点,以全面掌握反应进程。为此,研究团队设计了一种基于单台高效液相色谱的多位置采样系统,灵感来源于电路设计中的“菊花链”连接方式。

他们通过两个四通双位采样阀,将 HPLC 与多个反应器出口串联,并编写程序实现阀门的顺序触发采样,从而在一台仪器上完成对不同反应阶段样品的自动分析与定量。该方法成本低、易推广,同时保证了分析的准确性与全面性,为理解多步反应机理提供了关键数据支持。

Figure 1. Telescoped process experiments for multistep synthesis of aryl ketone 5. A) Platform configuration. B) Multipoint sampling approach using a single HPLC instrument. C) Telescoped reaction pathway and optimization variables, where: tres,1=residence time of first reactor; Equiv

2=equivalents of ethylene glycol vinyl ether 2; Temperature1=temperature of first reactor; FVA:FVR1=ratio of flow rate of acid (TsOH) to flow rate of first reactor. D) Example HPLC chromatograms from multipoint sampling i) first reactor: Heck coupling-intramolecular cyclization; ii) second reactor: selective deprotection.

03 贝叶斯优化:化学实验的“智能导航”

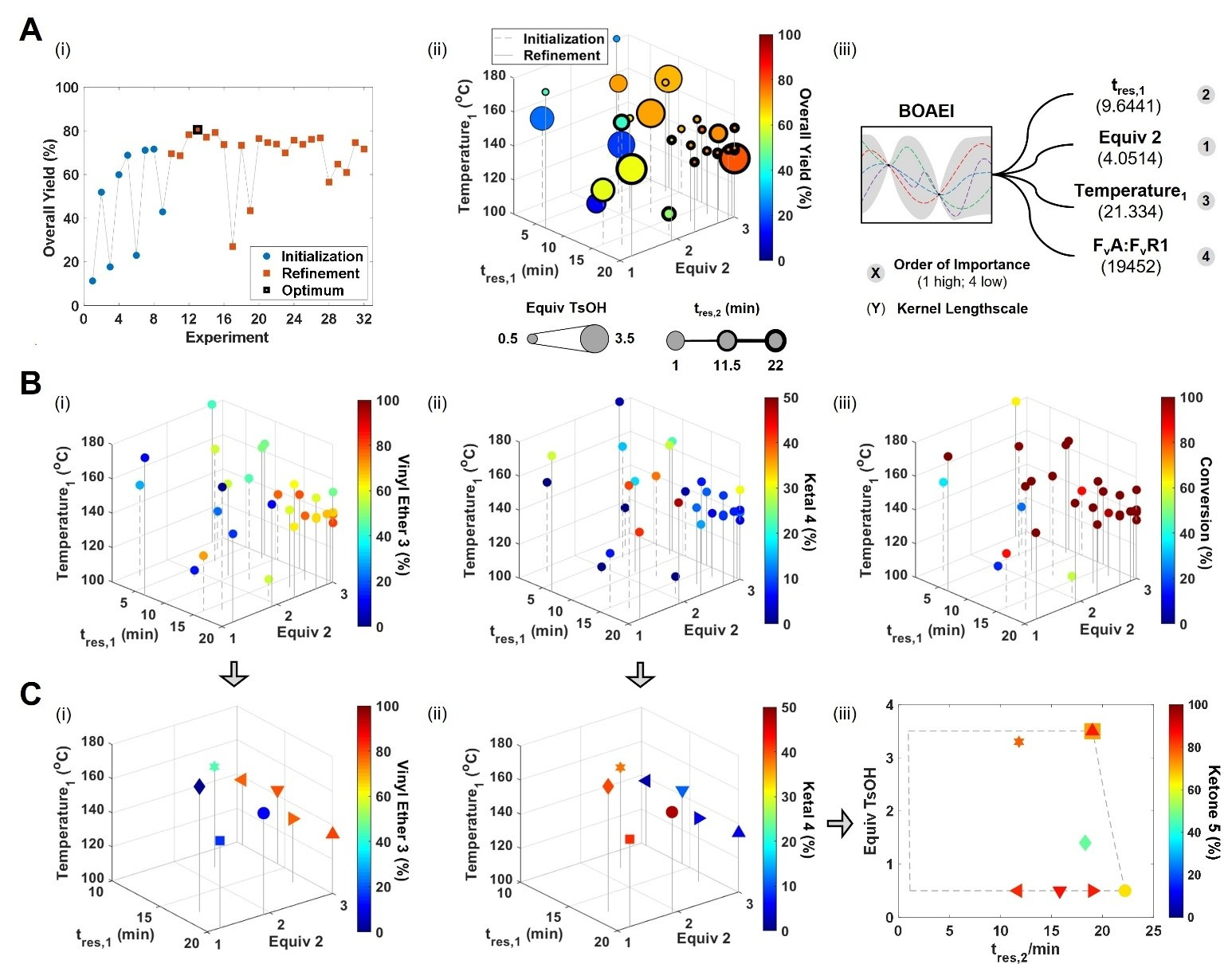

随着反应步骤增加,优化变量呈指数级增长,传统试错法实验量巨大。为此,研究团队引入了贝叶斯优化算法,它能在探索未知区域和利用已知信息之间取得平衡,适用于实验成本高昂的反应优化。该算法对实验噪声具有较强鲁棒性,适用于目标函数能用高斯过程等贝叶斯模型较好描述的场景。研究还采用了自适应期望改进采集函数,动态调整“探索-利用”策略,进一步提升优化效率。研究人员以合成1-甲基四氢异喹啉衍生物的关键前体——芳基酮5为模型反应,该化合物具有抗抑郁药物潜力。反应分为三步:Heck偶联、分子内环化、选择性去保护。在建立优化系统后,算法从9个初始实验开始,经过23次迭代,仅用14小时就找到了全局最优条件,总产率达到81%。结果显示,长停留时间、高原料当量、适中温度和低酸用量是最优组合。

Figure 2. Self-optimization results of the multistep synthesis. A) General optimization overview: i) optimization progress: overall yield versus experiment number; ii) scatter plot showing variables explored across the telescoped process; iii) model output showing relative importance of each variable. B) Reaction profiles for the Heck coupling-intramolecular cyclization: i) yield of vinyl ether 3; ii) yield of ketal 4; iii) conversion of aryl bromide 1. C) Reaction profiles for the selective deprotection: i) and ii) scatter plots showing eight datapoints, corresponding to the four best yielding reactions for vinyl ether 3 and ketal 4 respectively; iii) yield of aryl ketone 5 in the second step, where the shape of the datapoint corresponds to the same telescoped reaction (the constrained design space is highlighted by dashed lines).

04 多步监测,揭示隐藏反应路径

通过多位置采样,研究人员获得了每个反应步骤的详细数据。分析发现,在Heck偶联-环化步骤中,乙烯基醚3是形成目标产物5的关键中间体,而非之前假设的缩酮4。在不同条件下,中间体3和4的比例发生变化,而3的水解路径更有利于最终产物的生成。若采用传统分步优化方法,可能会错误地以缩酮4为目标进行优化,导致整体效率降低、反应条件更苛刻。这说明多步监测对于理解反应机理、识别最优路径至关重要。连续流系统提供的精确停留时间与温度控制,也为中间体3的高效形成创造了条件。

研究团队开发的这一平台,成功将连续流合成、多位置在线分析与贝叶斯优化算法融为一体,实现了多步反应的自主优化与机理透视。该系统不仅大幅缩短了工艺开发时间,降低了对专业经验的依赖,也为绿色制药、连续化生产提供了可行的技术路径。

05 总结

未来,随着人工智能与自动化技术的进一步融合,化学合成正朝着更智能、更高效、更可持续的方向演进。或许不久的将来,自主合成平台将成为药物研发实验室的“标配”,加速更多救命药走向临床。技术的本质,是让人从重复劳动中解放出来,专注于创造。当化学家不必再熬夜摸索条件,当药物合成可以像编程一样“自动调试”,科学的价值便在于此。

- 上一篇:没有了!

- 下一篇:突破传统:三相连续流光催化合成H₂O₂研究让效率直接翻三倍

客服QQ

客服QQ