新闻资讯

新闻资讯

- 动态管式反应器小试中试产业化设备持液量是多少?持液量具体数据

- 微通道反应器小试中试产业化设备持液量分别是多少?

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

微化知识

- 动态管式反应器磁力耦合密封与双端面机械密封的区别

- 连续流技术再进化:段塞流如何开启化学实验“微观探索”新时代

- 告别烧瓶时代:微反应器让环加成反应走向工业化生产

- 当化学家遇上AI:光催化反应从此自动化?

- 连续流技术与高通量实验相结合,让化学研究效率显著提升

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

连续流实验怎么做?连续流工艺开发流程和技巧

- 作者:杨海军

- 发布时间:2024-01-11

- 点击:4586

化工厂爆炸的火焰时刻撺掇于各大新闻首页,消防队的救援声紧紧围绕在耳边长鸣。传统化工行业究竟何去何从?何时才能让普通群众不在“谈化色变”?

人类最早在17世纪就已经进入大化工时代,由于科学技术水平不高,最初化工行业的研究和应用更多停留在农业、航运、军事上。在一位位杰出学者的不懈努力下,化工行业的摩天大楼在短短200年就拔地而起,被应用在生活的方方面面。高耸入云的烟囱,如碑林立的炼化炉成为了人们对于化工行业的第一印象。中国化工行业相较于西方国家起步较晚,为了早日步入现代化,开始了一场轰轰烈烈的工业大发展,一大批良莠不齐的企业加入到这场化工盛宴中,给化工行业带来高速发展的同时也为后世的生产安全和生活安全埋下了祸根。每年都能听到各地化工厂爆炸的新闻,每每听到伤亡人数无不令人感到惋惜与后怕。问题遗留至今,已然成为一把悬在政府和人民群众头上的达摩克利斯之剑,化工技术改革不得不提上议程。

安徽科芯微流化工有限公司依托中国科学技术大学的研发平台,致力于为化工行业发展贡献自己的力量。本公司系统的调研了目前国内外化工行业的生产现状,提出了化工生产的三问:化工安全问题主要是出在化学工艺上还是生产设备上(本质是化学和材料的冲突与联系)?化工生产方式能否跳出“一锅煮”,来防止被“一锅端”?其他行业的先进技术能否为我所用?本公司认为,化工安全问题频发的直接原因是化工生产过程中物料本身危险级数高,操作风险大,回收控制难,导致细微的操作误差就引发了巨大的风险和危害;间接原因是多数化工企业设备占地面积广,制造成本高,各种焊接、衔接、拼接、拧转的的结构多,使得很多化工企业毕其功于一役,后期清洁、维护、检查又不到位,从而引发了重大生产事故。在找寻答案的路上,美国康宁的连续流微反应器冲入了中国市场,给国内所有志同道合的企业家们提供了借鉴方向。一场轰轰烈烈的连续流化工技术的发展就此拉开了帷幕。

安徽科芯微流找准定位,不局限于康宁的微反应器,着力于解决国内化工企业生产安全和生产产量的问题。新技术的诞生意味着旧的技术将被逐渐代替或颠覆。很多连续流设备制造者和工艺开发团队仍旧是拿着釜式工艺的技术来研究连续流技术。本公司的研发理念:对传统化工是取其精华去其糟粕,对全行业和全领域是如能为我用皆可来之。时刻提醒自己新技术的产生一定会诞生新版本的教材,需要注意到以前没有注意到的问题。这也对研究人员提出更高的要求,在了解一些工艺工程的同时需要对反应的动/热力学和机理有更深刻的认识,还需要与其他化工技术人员密切合作,这样才能有效利用连续流这个新的工具。

根据报告,目前国内市场大约50-70%的反应能受益于连续流工艺。但是要得到好的结果,需要做很多的改变才能真切的获得益处。例如,大约50%的反应有固体参与或生成。有固体并不意味着就不能进行连续流实验,这就需要实验人员做很多的改变,包括反应试剂、反应温度及加料方式等等。除此之外,很多反应在传统的处理过程中存在很大的安全隐患或者小中试工艺能取得较优结果但是难于放大生产。工程师在设计路线时,往往需要极力避免不利因素,导致合成路线较长,或者使用很贵的替换试剂。而连续流技术为工程师提供了另外一种思路,可以避免这些不利因素,有效降低成本。新技术的开发从来都不是一帆风顺的,连续流技术更是如此,也期望各位化学家和工程师们集中力量、共谋发展,促成连续流技术的应用和进步。

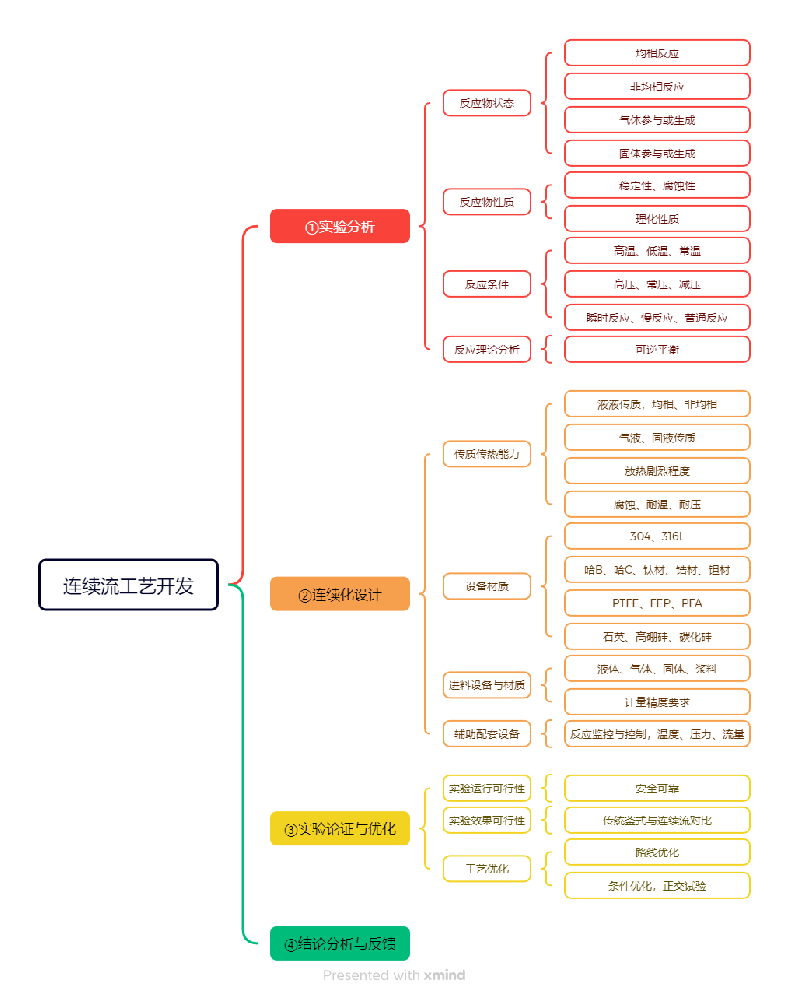

一、连续流工艺开发

1.1连续流工艺开发流程

在进行连续流工艺开发时,为了保证反应物能够实现良好的传质传热,并且在实验过程中不会发生跑冒漏滴等实验室事故,要求化学家或工程师们在进行工艺开发时要严格遵循以下的流程:调研原料和产物的理化性质,选择合适的反应器,设计出合理的反应路线,进行结果反馈总结。具体操作流程如下:

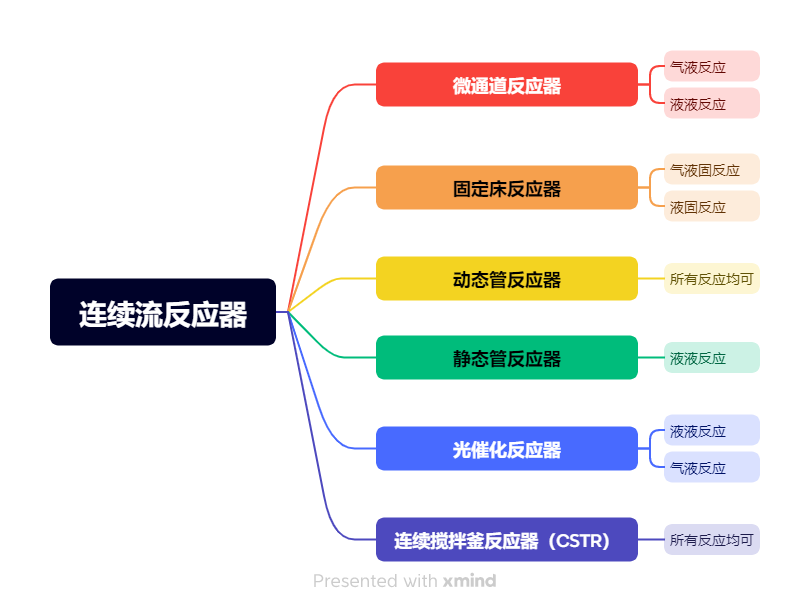

1.2连续流反应的设备选择

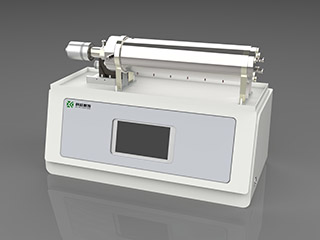

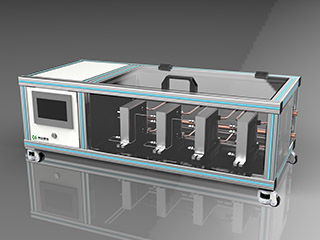

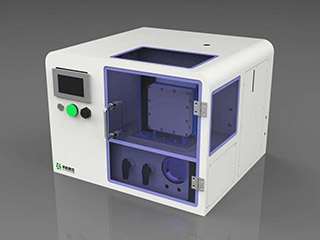

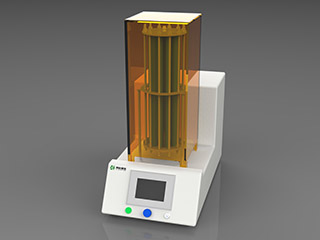

连续流设备多种多样,不同设备满足不同的需求。在选择连续流设备时,需要综合考虑安全、反应机理、传质要求、设备特点等内容。以下是安徽科芯微流的几款主推设备,同种设备有不同材质,不同设备可互相组合,可应用于不同反应体系中。

二、连续流实验实用技巧

根据连续流化学的相关特点,本公司将连续流技术工艺工程分为进料、反应、温控、收集四大模块。针对不同模块的问题和特点,本公司结合自己的生产经验给出了以下几种解决方式,也期望后续同行能相互补充。

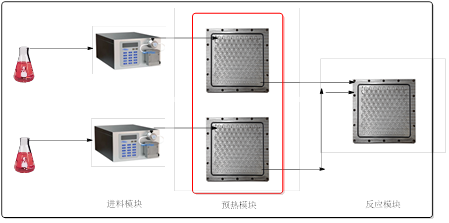

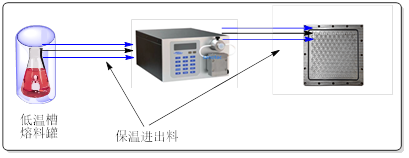

2.1预热和保温

为实现反应过程中温度的准确控制,可以提前将物料换热;达到设定温度后,再混合反应。反应片1和2进行预热,第3片开始混合反应。微通道反应器的换热效率较高,在-20~250 ℃的范围内,一般1片微通道反应器就可以在极短的时间里将物料预热到目标温度。

反应器预热

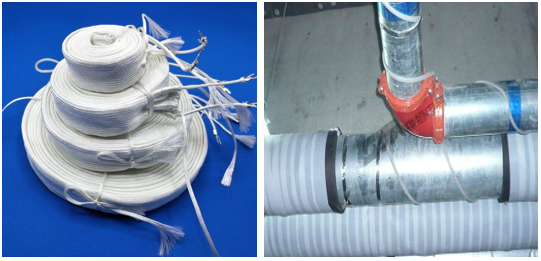

除此之外,泵进出口的输料管线也可以提前进行换热,如采用伴热带加热、管线换热夹套换热等等。伴热带应用简单是比较常用的方式,有恒温伴热带(如自来水管伴热带、70 ℃左右)和可调温度伴热带(一般是30~180 ℃)。

伴热带

对于易挥发、凝固析出晶体或易分解气化的原料在用泵输送过程中,需要进行管路冷却、或保温。如甲胺水溶液的输送,甲胺水溶液易挥发,产生气体。气泡的产生,会影响高压柱塞泵的流量稳定性和精确度。在连续流实验过程中,泵处于压力输送状态,如果单相阀产生气泡,会出现流量波动,甚至出现不进料的情况,导致实验失败。甲胺水溶液需要提前降温,并且将整个输送管路加装保温材料。最好是选择能够降温的泵,保证物料不会在泵里面气化。又如苯酚的输送,苯酚的熔点在60℃左右,在进料过程中一般采取加热融化的方式,需要对泵和管路进行保温处理,防止在管路中析出。

2.2进料体积比优化

目前市面上大多数的进料泵(高压柱塞泵、隔膜泵、蠕动泵等)在原理上存在脉冲。同时输送物料,很难保证物料之间体积比(或质量比)的稳定性。存在进料泵导致的局部配比失衡。物料之间的体积比(或质量比)越大,配比失衡越明显。配比失衡严重影响反应效果。

在连续流反应器中,流体的湍流(或混沌流),只可以弱化局部的配比失衡。不同的反应器,不同的通道结构,弱化能力不同。普遍认为,将物料之间的体积比控制在≤10倍范围内比较合适。

对于均相体系,可以将溶剂进行分配或增加溶剂,调节体积比。如均相硝化反应,可以将H2SO4进行分配,一部分溶解原料,一部分配制混酸。对于非均相硝化反应,可以尝试调节溶剂用量,调节体积配比。

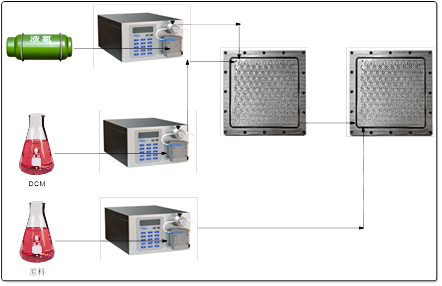

对于非均相体系,可以采用溶剂将物料稀释,调节配比。如,液氯氯化反应,液氯不溶于DCM,原料(DCM溶液)与液氯的体积比>10 倍,可以采用DCM稀释液氯,将液氯打成高分散状态,再参与反应的方法调节体积配比。

液氯稀释

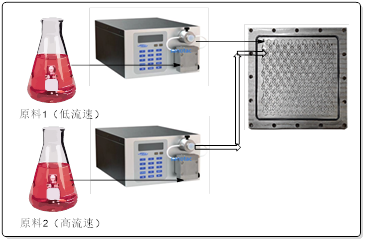

另外,一些反应由于放热速度快,反应受热影响较大,在开发连续流工艺时可采取分散进料和分段控温的方式来解决此类问题。连续流设备非常容易实现分段控温。不同反应段,不同的温度控制,对提高反应的安全性、选择性、原子利用率有很大帮助。对于分散多位点进料有以下两点优势:

①调节物料配比:对于体积比较大的反应,可以分散进料,调节原料体积比。对于副反应较多的反应,可以进行饥饿反应,通过降低一股原料(如硝化反应的硝酸/硫酸、氧化反应的双氧水/次氯酸钠、溴代/氯代反应的液溴/液氯)和另一股原料或主产物的接触机会,从而降低副反应的发生。

②分散反应热量:将反应物分散进料,反应产生的热量,可以分配至不同的部位,减缓温度波动,抑制飞温现象。在反应剧烈,放热量大的反应中需要采用此种方案,如微通道双氧水氧化工业化生产。

还有一种方式,可以优化体积配比,就是调节不同物料输送管路的内径。通过调节内径的尺寸,调整物料流动的截面面积。

管径调节体积配比

2.3进料速度

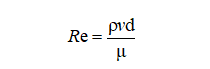

反应物料在微通道中流动时,在物料、管道确定的情况下,雷诺数Re与流速 成正比。为了达到理想的混合效果,应选择较大的进料速度。

式中,ρ-流体密度(kg/m³); -平均流速(m/s);d-管直径(m);µ-流体动力黏度(Pa·s或N·s/m²)

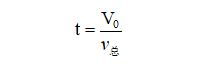

连续流反应器有自身的持液量V0(即设备的容积),对于常规的液液反应,其停留时间计算方法为:

式中, -物料总流速(mL/min);V0-设备的容积(mL)。

连续流反应器中的反应时间与物料进料速度成反比,速度越快,时间越短;同样要达到相同的反应时间,需要的连续流设备越长。同时,流体在管道中流动,流速越大,摩擦力越大,压降越大。实验中,需要综合分析混合效果、反应时间、压降等因素来选择最佳的进料速度。

2.4气液混合

气液反应,存在非常大的传质阻力和混合难度。在连续流工艺过程中,气液的混合效率对反应效果有决定性的影响。对于气液反应可以采用背压压缩法、溶液溶解法、微气泡法等。

背压压缩法:压强对固体、液体(溶液)的反应影响较小,对需要气体参与的反应有明显的促进作用。气体的压强增大,缩小气体体积,相应的浓度增大,有效碰撞几率增大,增加反应速率。气体体积减小,有利于延长液体或是气体在反应器中的停留时间。当气体压强增大到一定程度时,气液反应变为液液反应。可以改变物料的进料状态,减轻物料进料和计量的难度。如液氯氯化和液氨氨解。

进行体系背压的主要设备为背压阀,背压阀的使用方式包括两种:直接使用、间接使用。

① 直接使用:背压阀连接至管路,物料通过背压阀,对背压阀腐蚀严重,缩短背压阀的使用寿命。

② 间接使用:背压阀安装至气液分离罐,液态物料储存于气液分离罐,气体通过背压阀,背压阀的精度更稳定,使用寿命更长。

气液分离罐+背压阀

溶液溶解法:某些气体在溶剂中的溶解度较大,将气体溶于溶剂,将气液非均相反应转变为液液均相反应。如氨解反应,可以将氨气溶于溶剂(甲醇、丙酮等)。可以借助微混合器、板式微气泡反应器或动态管反应器等连续流设备实现气体的快速溶解。

微气泡法:将气泡剪切成微米/纳米级微气泡,与液体混合后形成乳化液,增大相接触面积,或借助膜材料将气体分割成更小分散到溶液中。

2.5固体参与或生成

连续流工艺开发中,固体的参与和生成是个很大的难题。进料困难、设备堵塞问题、固液传质阻力大等,制约了连续流工艺的开发。对于固体问题常采用以下方法进行优化:

①使用溶剂溶解固体。将进料困难的固液非均相反应,改变为液液均相反应。对于有固体生成的反应则需要增加溶剂的量或使用其他溶剂组合使用。

②加热熔融。将较难控制的固体进料转换成较好控制,反应传质更好的液体进料。但是容易在管路中析出较多固体,导致实验失败。需要将整个输送管路加装保温材料。最好是选择能够加热的泵,保证物料不会在泵里面析出。

管路保温

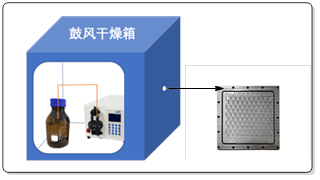

当然对于熔点在30~ 70 ℃左右的原料,我们也可以采用常规的高压柱塞泵,结合鼓风干燥箱来实验小试实验的运行。

鼓风干燥箱保温进料

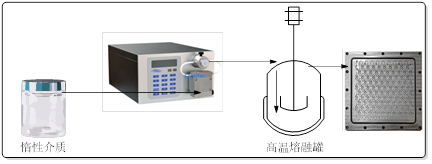

对于熔点较高的的原料(如钠、钾等),我们可采用间接进料的方式。比如使用惰性介质白油将金属溶解成均一液相,然后打入反应器中反应。

高温熔融间接进料

③固体破碎处理。A:对于不能使用溶剂、无法实现高温熔融的反应,可将大的固体颗粒使用辅助设备(研钵等)磨至微米/纳米级别,增大相界面面积,采用固体进料装置进料。B:对于不能溶解在溶剂中、无法实现高温熔融的反应,可将固体粉末均匀的分散在溶剂中,借助对固体容忍性较好的泵(隔膜泵、浆料泵等)进料。

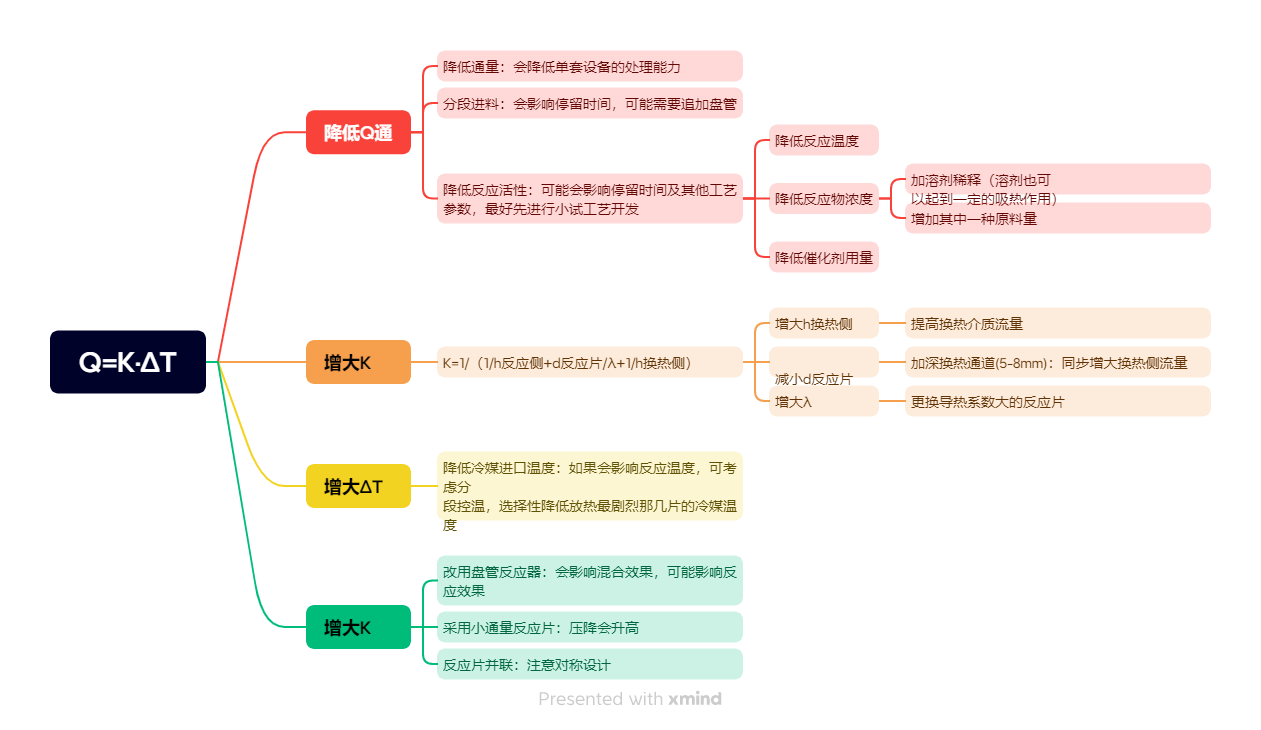

2.6连续流工业化放大

连续流技术的切入点是将传统间歇釜式工艺或称为“一锅煮”,改革为连续的小通量反应。相较于釜式比较简陋粗略的反应控制和监测过程,连续流技术精准而又灵敏,且连续流技术与在线监测技术有更好的融合性,为新产品或新工艺的开发提供了极大地便利。另外,反应过程中较小的瞬时处理量,极大的降低了反应过程带来的安全隐患。高效的传质、传热优势,缩短了反应完全进行的时间。以微止危,本质安全成为了连续流技术的最大特色。在放大生产时,连续流设备也有他的优势。工业化设备与小试设备相比,只在空间体积增大了几倍至十几倍。与釜式反应的几千倍相比,传质的放大效应非常小。打通的小试工艺,可以快速地应用于工业化设备。

但是,连续流工业化放大过程中,也会出现一些不可避免的问题。由于连续流反应器为了促进传质传热,大多持液量有限。尤其是板式微通道反应器,单块反应器的持液量大约在单板内表面积的0.5~2倍。很多反应在单一连续流设备中不能完全反应,可以串联其它设备,从而延长反应时间。对于非均相液态反应,由于其对于混合要求比较高,常采用板式微通道反应器串联或是动态管反应器串联。对于均相液态反应,可以采用盘管或静态延时反应器串联。在操作过程中,我们一般让反应在混合较好的地方,原料转化到80%以上,剩余的20%在延时反应器中熟化完成。市场上在售的延时反应器,一般是盘管制造的。盘管内可根据需求定制特殊混合结构,盘管的内径较大。实际使用过程中,延时反应器的持液量大,成倍增加反应时间,并且延时反应器带来的压降较小。

最后,期望各位同仁能够建言献策,共同促进连续流行业的发展。

客服QQ

客服QQ