新闻资讯

新闻资讯

- 动态管式反应器小试中试产业化设备持液量是多少?持液量具体数据

- 微通道反应器小试中试产业化设备持液量分别是多少?

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

微化知识

- 动态管式反应器磁力耦合密封与双端面机械密封的区别

- 连续流技术再进化:段塞流如何开启化学实验“微观探索”新时代

- 告别烧瓶时代:微反应器让环加成反应走向工业化生产

- 当化学家遇上AI:光催化反应从此自动化?

- 连续流技术与高通量实验相结合,让化学研究效率显著提升

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

PROX 反应微通道反应器的设计与测试

- 作者:科芯微流

- 发布时间:2022-08-18

- 点击:2080

便携式电气和电子设备的广泛使用增加了对高效自主电源的需求,以取代目前占主导地位的电池技术。使用普通化学品燃料碳氢化合物或醇作为能源,结合最新发展的微通道反应器技术,是一种有希望的替代方法。质子交换膜燃料电池(PEMFC)的高功率密度、快速启动时间和低温运行使其成为最有前途的电力或电子器件电源。然而,重整供给的质子交换膜燃料电池的一个基本要求是在重整和水煤气转移反应后,将 CO 从 H2 流中除去。经过水煤气转移反应装置后,氢流中的 CO 含量可能在 0.5 ~ 2vol%之间变化。优先氧化 CO (CO- prox)是小型燃料处理器应用的首选技术之一[1]。当将 pemfc 用于便携式或汽车应用时,填充床反应器有几个缺点,如催化剂层内的压力下降,温度梯度,以及由于 CO 和 H2 氧化的高放热性而产生的高热量。微反应器具有高传质传热、响应时间快、易于集成等优点而且占地面积小,是便携式电力系统的理想选择[2, 3]。该研究提供了制造 CO-PROX 反应微通道反应器所需的不同步骤,并用常规的 CuOx/CeO2 催化剂对该反应器进行了测试,并与粉末催化剂的测试结果进行了比较。

一、微通道反应器的制造

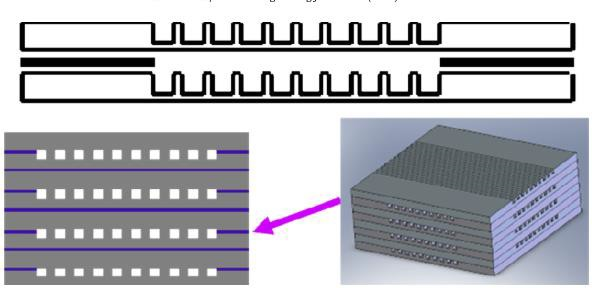

金属微通道反应器采用铝合金铁素体不锈钢制造,由于铁素体合金含有 3-5% 的铝,通过热处理产生 Al2O3层,有利于与催化涂层的相互作用[4-6]。该不锈钢合金由 Cr 22%、Al 4.8%、Si 0.3%、Y 0.3%和 Fe 组成。采用微铣削 1mm 厚铁素体不锈钢板制备微通道。在一块 20 毫米× 20 毫米的不锈钢板上进行加工,每块板有 10 个 750 微米的正方形微通道,它们之间间隔 300 微米,这使得微通道具有56 mm2 几何表面积和 700 微米的流道半径。为了将固相焊接所需的高压和加工时间降至最低,铁素体不锈钢板采用瞬态液相(TLP)焊接工艺连接在一起[7-9]。如图 1 所示。

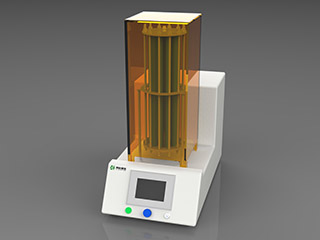

图 1 横流配置中的钢板-金属玻璃组件示图

对于 TLP 键合,使用了 25 微米厚的无定形熔融纺丝箔夹层。焊接过程是在真空中进行的,使用的是Microtest 开发的试验机,可以控制施加的力,温度和时间允许快速加热到键合温度。通过改变温度、施加的力和时间,进行了各种试验来建立最佳的键合参数,即键合温度为 850◦C,外加力为 2.8 kN 。连接后,两片铁素体钢板被一种约 25 微米厚的金属合金隔开,该合金的成分主要与镍基夹层相对应。钢板的微加工和连接产生了一个微块,该微块被封装在铝合金铁素体钢壳体中,该壳体采用 CFD 算法设计,以确保通过所有通道的均匀流动,壳体采用石墨密封连接在一起,如图 2 所示。

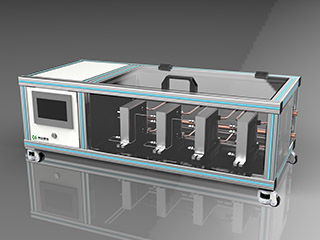

图 2 用于 CO-PROX 反应的微通道块和微通道反应器

最后,微通道块安装热电偶,监测进、出口温度以及微通道块内部的温度梯度,通过热箱温度控制来控制反应器内的反应温度。

二、 催化剂的制备

采用共沉淀法制备了 CuOx-CeO2 催化剂。将制备 0.5 M Cu(NO3)2·3H2O 和Ce(NO3)3·6H2O 溶液所需的量混合,在剧烈搅拌下,得到 Ce(OH)3:Cu(OH)2 的质量比为 9:1。体系均匀稳定后,逐滴加入 2 M 的 NaOH 溶液,直至 pH 稳定为 9。再用蒸馏水过滤和洗涤沉淀,以去除 Na+和 NO3−离子。最后,获得的固体在 60◦C干燥一夜后在 300◦C 煅烧 2 小时得到所需催化剂。

三、催化剂活性的测定

CO-PROX 反应一般在在常压下在 PID Eng&Tech 微活性装置中进行,采用内径为 9 mm、恒定进料流量为100cm3 /min 的不锈钢管式反应器。用相同粒径范围内的碎玻璃颗粒将 100mg、粒径在 100–200 mm 范围内的催化剂稀释,形成约 5 mm 长的层状。实验在含有 50 vol.% H2, 2 vol.% CO 和 1 vol.% O2 浓度的气流中进行,使用 N2 作为保护剂。反应温度以 10◦C 为单位,由 50-60◦C 提高到190-250◦C。每提升 10◦C,在稳定状态下记录数据。每次完全运行后,将新鲜催化剂装入反应器。同样的,将管状不锈钢反应器替换为建造的微通道反应器,选择相同的组成,但由于微通道块中负载了 300 mg 催化剂,进料流量为 300 cm3/min。为了研究 CO2 和 H2O 的影响,该研究进行了一系列的实验,将进料流中H2 的含量保持在 50 vol.%,CO 和 O2 的浓度都固定在 1 vol.%。以 N2 为保护剂, 进料中 CO2 和 H2O 浓度分别在 2-10 vol.%和 0-20 vol.%范围内变化。微反活性参考热箱控制反应温度。对于每一步,在稳态条件下记录数据。

四、催化剂的涂覆

在组装微反应器之前,在微通道块涂上催化剂。为了改善涂层与金属支架之间的相互作用,对微通道块的表面进行了修饰,产生了一种氧化垢,通过机械上产生的粗糙度,以及化学上通过氧化垢和催化材料之间的相互作用,增强了催化层的附着力。改性表面是在空气中、900◦C 高温下加热得到的,产生的 Al2O3 氧化垢是附着催化剂的优良基材[10-12]。再选择用 CuOx/CeO2 催化剂涂覆微通道。对金属基板进行洗涂的第一步是制备要沉积的催化剂的稳定浆料,而催化剂浆料的粒径、悬浮液的固含量和 pH 值是影响浆料稳定性的参数。该研究所制备催化剂的等电点(IEP)约为 7,因此 pH 值固定在 4,以保证较高的 zeta 电位和较高的颗粒间排斥,有利于浆液的稳定性。根据 Nijhuis 等人[13]先前提出的模型,粒径分布较窄的胶态氧化铝的加入可以提高催化剂的附着性能,而聚乙烯醇(PVOH) 的使用有助于防止在干燥过程中裂纹的形成,改善催化层的润湿性能。该研究经过多次试验,确定了催化剂和添加剂的配比:催化剂含量 76%,PVOH 含量 7% (w/w),胶态氧化铝含量 17% (w/w),用稀释的 HNO3 调节悬液 pH 至 4。在涂层之间,微通道块需在 120◦C 干燥 30 分钟;在所有涂层结束后,将微通道块在 300◦C煅烧 3 小时,这一过程导致微通道块中催化层的粘结性优于 99.95%。

五、催化剂与反应器的测试

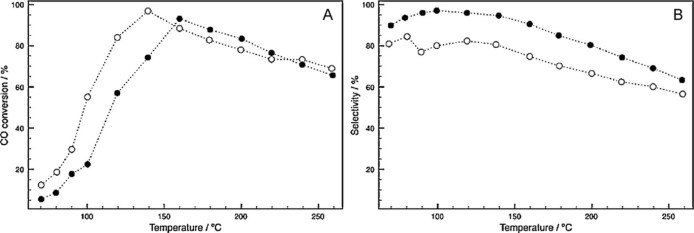

在微填充床反应器上研究了 CuOx-CeO2 催化剂的催化活性。在进料中无CO2 或 H2O 的情况下,CO- prox 反应中 CO 的转化率和 O2 对 CO2 的选择性如图 3 所示。

图 3 CuOx-CeO2 催化剂下CO- prox 反应的 CO 转化率(A)和 O2 对CO2 的选择性(B)

由图可知,CO 的转化率随温度达到约 150 摄氏度时达到最高,而 O2 对 CO2的选择性则随温度升高而不断降低。研究指出氧化铝添加剂的存在以及在酸性pH 下活性相可能的浸出对铜含量的影响将影响催化剂涂层的织构性能。由于胶体氧化铝的存在,涂层固体的织构性质发生改变,从而产生更高的表面积和更宽的平均孔径。类似地,稳定浆料所需的低 pH 值可能会由于活性相的浸出而改变催化剂。

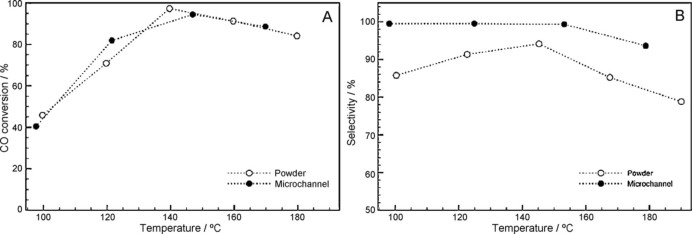

图4 显示了微通道反应器中铜-氧化铈催化剂的催化活性。在进料中不含CO2 或 H2O 的情况下,使用一定计量的氧气进行的 CO 转化与粉末催化剂中的 CO 转化相似;然而,选择性稍高可能是因为微通道块的传热特性避免了温度的升高。

图 4 微通道反应器中 CO 转化率(A)和 O2 对CO2 的选择性(B)

该研究证明了采用非晶态熔体溅射作为中间层的TLP技术用于连接微填充不锈钢板的可行性。涂覆微通道块的催化剂浆料方法将导致铜活性相的部分浸出,从而影响催化剂的结构性质。然而,由于表面积的增加和铜负载量的减 少,这种浸出过程可以通过增加活性相分散来提高O2对CO2的选择性。粉末填充床反应器和涂覆微通道反应器的催化活性相似,但微通道反应器中O2对CO2 的选择性较高。

客服QQ

客服QQ