新闻资讯

新闻资讯

- 芳环亲电取代的见解

- 二甲戊灵重要中间体2,6-二硝基-3,4-二甲基苯酚的制备

- 不同类型的连续流反应器在加氢反应中的应用

- 农化行业连续流技术应用,连续流工艺在农化行业的应用

- 连续流工艺合成5-硝基-2-4-二氯氟苯方法

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:合肥市蜀山区望江西路5089号科大先进技术研究院智源楼

微化知识

连续流工艺合成5-硝基-2-4-二氯氟苯方法

- 作者:林家全

- 发布时间:2024-02-04

- 点击:478

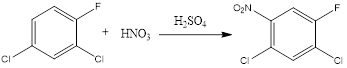

5-硝基-2-4-二氯氟苯,是制备农药和医药的重要中间体,可用于生产降糖药磷酸西他列汀,还可以用于合成克林沙星和西他沙星等氟喹诺酮类抗菌药,也可用于液晶材料原料。常规制备5-硝基-2-4-二氯氟苯的方法是使用2-4-二氯氟苯为原料进行混酸硝化合成。

在利用釜式工艺进行该方法合成时,存在两个问题,一是反应放热量大,需要严格控制混酸滴加速度来避免局部热量聚集,从而减少爆炸风险;二是容易造成混酸在反应体系中局部过量,易产生多硝基副产物,多硝基苯也容易产生爆炸。因此,传统釜式工艺安全隐患极大,这对于工业生产而言无疑是十分危险的。

当使用连续流工艺进行该方法合成时,由于2,4-二氯氟苯和混酸在微通道反应器中微量接触反应,物料混合均匀,反应时间短,传热速率快,产物和混酸可实现连续自动分离,反应十分安全,而且过程重复性好,产品质量稳定,效率较高。而且实验过程中可以通过增加或减少微反应单元来灵活适应生产量的变化需要,同时也可以通过改变管线的连接方式来进行不同的反应,安全且高效。

合成路线:

连续流工艺流程:

1.配料

2-4-二氯氟苯按比例溶于二氯乙烷中、硝酸和硫酸按比例配制成混酸待用;

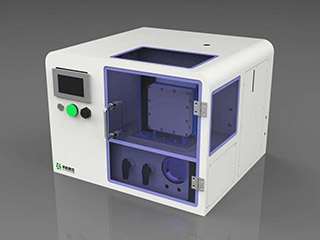

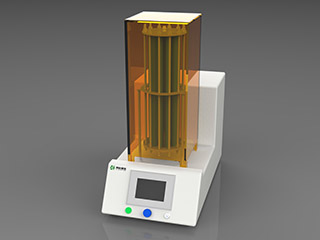

2.反应器搭建

准备一台哈氏合金材质的板式微通道反应器和两台四氟柱塞泵,使用两台四氟柱塞泵分别从两种物料罐中抽取物料,两种物料直接打入反应器中反应,反应液出口与接液瓶连接;

3.进料

反应器搭建完成后,检查设备是否正常,设置反应温度110℃,接液瓶中准备冰水淬灭反应液,准备完成后开启进料泵进料反应,物料在反应器中停留60s,取样后送GC检测;

实验设备:

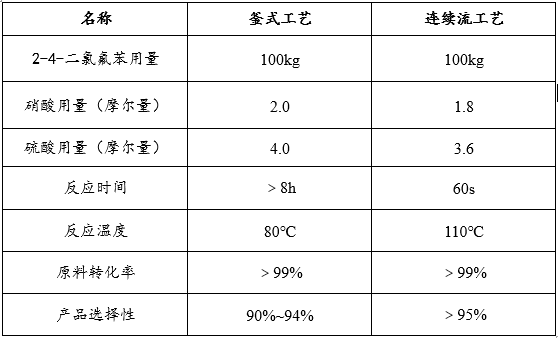

不同工艺结果数据对比表:

名称釜式工艺连续流工艺

2-4-二氯氟苯用量100kg100kg

硝酸用量(摩尔量)2.01.8

硫酸用量(摩尔量)4.03.6

反应时间>8h60s

反应温度80℃110℃

原料转化率>99%>99%

产品选择性90%~94%>95%

连续流工艺对比釜式工艺的优势:

1. 降低了硝酸和硫酸的用量

釜式工艺使用了2.0eq的硝酸,而在板式反应器中只需要1.5eq的硝酸即可完成反应。这是由于在板式微通道反应器的传质传热能力远超釜式反应器,反应物连续进料微量接触反应,充分混合,硝酸硫酸用量降低,一方面降低了成本,另一方面也减少了废酸的产生,对环境更加友好。

2. 缩短了反应时间

在釜式工艺中,由于混酸放热较强,在滴加混酸时需要严格控制釜内温度来降低风险,滴加结束后还需升温继续反应2h。而在板式微通道反应器中,其具有高效传质传热能力,大大加快了反应速度,仅需60秒是即可完成。

3. 反应转化率与选择性较高

由多批数据来看,板式微通道反应器反应工艺较为稳定,转化率与选择性均优于釜式工艺,釜式工艺可能会出现很多副反应,但板式微通道反应器的产物连续流出后被淬灭直接终止反应,能够有效避免副产物的产生。

4. 控温精准,局部过热风险小

釜式反应器温控主要靠夹套内导热油散热控温,而板式微通道反应器由于其流道窄,且剧透双面换热通道等特点,能够精准控温,使得反应能够维持稳定。

5. 持液量小,安全可靠

釜式反应器体积较大,生产过程中一旦出现温控不精准,便可能出现喷料爆照等事故,导致人员伤亡及财产损失,而产业化板式微通道反应器的持液量为500 mL,其连续进料连续出料等特点,使得其反应过程中参与反应的反应液量较小,反应液出口处及时淬灭终止反应也降低了风险。

6. 占地面积小

微通道反应器是连续化生产,体积较小,同时可根据反应情况灵活连接多个反应单元,易于调整。釜式反应由于其特殊结构,占地面积较大,成本高,而板式反应器具有占地小,便于操作等特点。

客服QQ

客服QQ