新闻资讯

新闻资讯

- 连续流工艺合成聚酯树脂,连续流技术合成聚酯树脂

- 微通道反应器怎么做到本质安全?微通道反应器安全优势

- 动态管式反应器有哪些优势?动态管式反应器优势

- 微通道反应器放大难点有哪些?微通道反应器放大困难分析

- 微通道反应器流道结构怎么选?选择微通道反应器流道结构的考量因素

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

锂化反应的连续流合成技术:突破与前景

- 作者:汤焰林

- 发布时间:2024-10-25

- 点击:1479

在有机化学合成领域,锂化反应是形成碳-锂键的重要手段,广泛应用于药物合成、农药、电子材料和众多精细化工产品的制备过程中。这类反应通常涉及有机锂试剂的使用,这些试剂具有极高的反应活性,能够有效地进行各种化学反应。然而,正是由于这种高活性,锂化反应在操作过程中往往要求严格的温度控制和反应条件,给传统釜式生产带来诸多挑战。随着科技的进步,连续流合成技术的出现为解决这些问题提供了新的可能。

一、锂化反应的传统挑战

传统的锂化反应通常在釜式反应器中进行,这不仅对反应条件控制要求高,而且在放大生产时面临许多技术和安全问题:

1.反应放热常常难以有效控制,容易导致反应体系失控。

2.在放大过程中,反应的混合和传热问题尤其明显,影响反应的选择性和产率。

3.有机锂化合物的存储和搬运需要在绝对无水无氧的条件下进行,增加了操作的复杂性。

二、连续流技术的引入

连续流技术,也称为流动化学技术,指的是在化学反应中以持续流动的方式进行,而非传统的批次方式。该技术通过精确控制反应条件(如温度、压力、停留时间等),在细小的通道内进行反应,极大提升了反应的效率和安全性。连续流技术的应用,尤其在以下方面展示了其显著的优势:

1.提高反应安全性:小规模的反应环境使得即使发生意外也不会导致大规模的事故。

2.提升混合效率与传热能力:微通道的设计确保了反应物之间高效的混合以及快速的热交换。

3.反应条件的精确控制:连续流设备可以非常精确地控制反应温度和时间,这对于锂化反应尤为重要。

4.易于规模放大:通过增加设备数量或者延长运行时间,即可从实验室规模直接放大到工业生产,省去了传统放大过程中的许多复杂步骤。

三、连续流锂化反应的具体案例

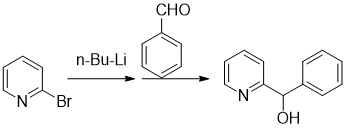

近期,我司成功用连续流技术合成了苯基(吡啶-2-基)甲醇。

反应方程式:

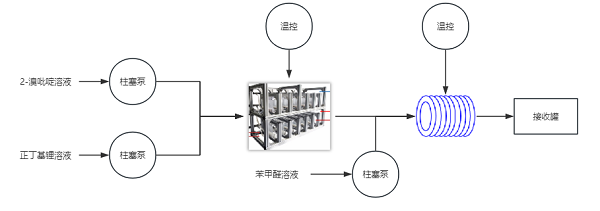

反应流程图:

反应过程:

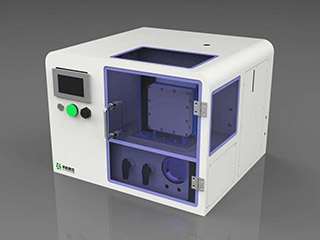

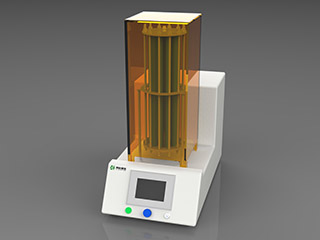

反应开始前用氮气吹出反应设备内的空气,然后用柱塞泵抽正己烷,充满整个反应体系。准备好后,分别用柱塞泵分两股抽入处理好的2-溴吡啶溶液和正丁基锂溶液,两股物料进入板式微通道反应器中,在一定温度下停留反应一段时间后流出,与另一股用柱塞泵抽入的苯甲醛溶液在盘管中反应,经过一定时间的低温反应后流出,进入接收罐,经过处理纯化得到产物苯基(吡啶-2-基)甲醇,产率可达80%。

四、面临的挑战与未来方向

尽管连续流锂化反应技术带来了许多创新和便利,但仍存在一些挑战需要克服。例如,处理固体有机锂化合物在流动系统中的输送问题、反应器的材质要求、以及如何实现更广泛的底物适应性等。未来的研究可能会集中在开发更高效、更安全的流动反应器设计,探索新的锂化反应类型,以及优化现有工艺,实现更广泛的应用。

五、结论

连续流锂化反应技术为有机合成领域带来了革命性的改变,不仅提升了化学反应的效率和安全性,还极大地简化了从实验室到工业生产的放大过程。随着技术的进一步发展和优化,预期这一领域将开启更多创新的可能,促进医药、材料科学等相关领域的发展。

- 上一篇:连续流技术在传统氧化反应中的应用

- 下一篇:连续流合成技术在锂卤交换反应中的应用

客服QQ

客服QQ