新闻资讯

新闻资讯

- 微通道反应器如何放大?微通道反应器放大方式

- 连续流反应器有哪些材质?连续流反应器材质类型

- 碳化硅材质动态管式反应器优缺点,碳化硅动态管反应器优缺点分析

- 不锈钢材质微通道反应器优缺点,不锈钢材质微反应器优缺点分析

- 合金材质微通道反应器有哪些?合金材质微通道反应器类型

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

连续流制备1,2,4-三氮唑,连续流工艺合成1,2,4-三氮唑

- 作者:袁金玉

- 发布时间:2024-09-21

- 点击:1120

1 1,2,4-三氮唑的概述

1.1 1,2,4-三氮唑的性质与结构

1,2,4-三氮唑是一种含有三个氮原子的五元杂环化合物,其结构式为C2H3N3。其为一种白色晶体,具有弱碱性,可以溶于水、醇和醚等有机溶剂。

图1 1,2,4-三氮唑的结构式

在化学性质方面,1,2,4-三氮唑具有一定的稳定性,但在高温下会分解产生氨气和氰化物等有毒物质。它可以与酸反应生成盐类,也可以发生加成反应和取代反应等化学反应。

此外,1,2,4-三氮唑还具有一定的生物活性,如抗菌、抗病毒和抗肿瘤等作用,因此在医药领域中有一定的应用价值。

1.2 1,2,4-三氮唑的应用领域

1,2,4-三氮唑在农药、医药、材料科学等领域有着广泛应用,其多样化应用展现了在工业和科学研究中的重要地位。具体如下:

(1)在医药领域,1,2,4-三氮唑作为关键中间体,被用于生产抗真菌药物氟康唑。氟康唑是一种广谱抗真菌药,对治疗深部真菌感染及新型隐球菌具有显著疗效。

(2)在农业领域,1,2,4-三氮唑主要被用于生产农药,并在保护作物、提高农业生产效率方面发挥了重要作用。

(3)在材料科学领域,1,2,4-三氮唑的应用同样不可忽视。其作为橡胶助剂,能够改善橡胶制品的性能,如耐磨性、弹性等,从而提高产品的质量。

(4)在染色工艺中,1,2,4-三氮唑可用于生产多种染料,进一步丰富纺织品的色彩和图案,满足市场对于多样化、高质量纺织品的需求。

1.3 1,2,4-三氮唑的研究前景

1,2,4-三氮唑作为一种具有多种生物活性的杂环化合物,展现出了广阔的研究和应用前景。在医药领域,它因具有抗菌、抗病毒和抗肿瘤等特性而受到关注;在农业中,它可作为新型农药或植物生长调节剂的重要成分;在材料科学中,其衍生物可用于改善高分子材料的性能。随着化学和生物技术的进步,1,2,4-三氮唑的功能化和分子设计将更加精细,其在药物设计、绿色农业和新材料开发中的应用也将不断拓展,预示着其在未来科学技术发展中的重要作用。

2 传统1,2,4-三氮唑制备方法

三氮唑生产工艺主要有4种,即甲酸法、甲酰胺法、甲酰肼法和甲酸-甲酰肼法。目前,国内三氮唑生产厂大都采用甲酸法,甲酸法工艺复杂,产品质量不稳定;甲酰肼法、甲酸-甲酰肼法两种工艺由于工艺成本较高,没有实际的工艺价值。

而甲酰胺法指甲酰胺与水合肼在催化剂甲酸的作用下发生环合反应的一种工艺方法。因其原料简单易得,工艺简单,产品质量好,生产成本较低,成为三氮唑合成主要研究方向。其主要分为一步法和两步法。以下为两种方法的具体介绍:

(1)甲酰胺一步合成三氮唑法

水合肼逐步滴加至甲酰胺中直接合成三氮唑。

60kg甲酰胺先加热175-185℃,再缓慢滴加30kg 80%的水合肼。边滴加边加热脱水,滴加完后混合物在180-185℃保温30min,得到收率为91%的三氮唑。

此工艺是目前生产三氮唑常用的方法之一。其原料简单易得、生产工艺简单、对设备要求不高,产品收率高。但相对于甲酸法来说,甲酰胺的价格比甲酸铵更高,产品中未反应的甲酰胺不易与产品分离。为使甲酰胺与三氮唑分离,目前主要两种方案:一是采用高真空度蒸馏,此方案可回收甲酰胺,但由于甲酰胺沸点高达210℃,生产上很难做到如此高的真空度蒸馏,此方案仅具有实验室意义;二是,将三氮唑升温至210℃,使甲酰胺分解,但甲酰胺分解不完全,且会使三氮唑发生副反应,使产品的含量和收率都降低。

(2)甲酰胺两步合成三氮唑法

水合肼先和甲酰胺反应生成单酰肼,反应液再滴入甲酰胺中合成三氮唑。

100g 80%水合肼在90℃滴加至100g的甲酰胺中,滴加完后于90℃保温8h,冷却。再将所得反应液滴于175-185℃下加入100g甲酰胺中,边滴加边加热脱水,滴加完后保温30min,三氮唑的收率为90%。

此方法并无生产上的实际意义,但它证实了甲酰胺、水合肼合成三氮唑可分布进行。反应第一步所需温度不高,而闭环则需更高温度。因此水合肼需缓慢滴加,使反应维持在高温条件下。

3 连续流控制制备1,2,4-三氮唑

在传统的间歇式反应中工艺复杂且耗时较长,而连续流可以实现自动化控制,使得反应过程更加稳定和可控,从而提高了反应效率和产物纯度。此外,连续流可以在较短的时间内完成大量的反应,并且简化工艺流程。因此,连续流合成1,2,4-三氮唑具有重要的工业应用价值。

3.1 实验原理

以甲酰胺和水合肼为原料,直接环合反应生成三氮唑。反应方程式如下:

3.2 实验设备及流程

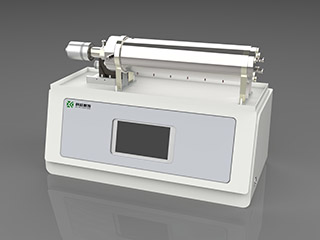

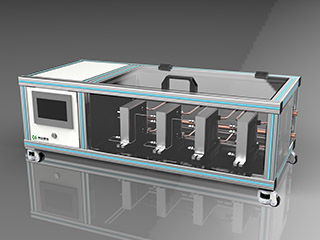

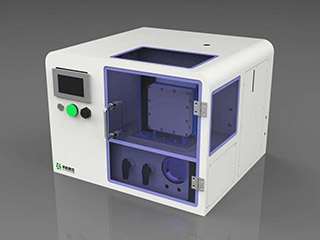

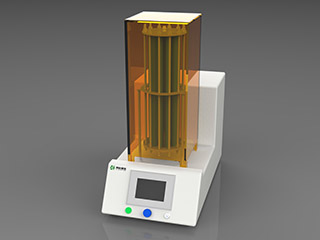

该方案主要设备包括:柱塞泵、乳化机、50ml盘管、30ml盘管、背压阀与收料瓶。其工艺流程设计如下图所示:

图1 三氮唑生产工艺流程图

图2 三氮唑实验设备及产品图

3.3 实验结果

本方案在在n(甲酰胺):n(水合肼)=1:2,反应温度为140℃下,反应时间4min,1,2,4-三氮唑的收率与釜式工艺相当。

4 总结与展望

4.1 利用连续流制备1,2,4-三氮唑的优缺点

连续流技术在甲酰胺一步合成三氮唑的过程中,展现了多个优点,这些优点不仅体现在提高产率和纯度上,还包括安全性、效率、环保等方面。具体分析如下:

(1)效率提高:连续流技术的快速混合和传热特性,可以显著缩短反应时间,提高生产效率。

(2)环保节能:连续流技术可以减少化学试剂的使用量,这不仅降低了生产成本,也减少了对环境的影响。

(3)操作便利性:连续流反应器可以实现自动化控制,减少人工操作,降低出错概率,提高操作便利性。并且,可以实时监控反应过程,并根据实际情况及时调整反应条件,确保产品质量。

采用连续流动态管式反应器在甲酰胺一步合成三氮唑的过程中,存在一些缺点。具体分析如下:

(1)潜在的安全风险:在实际操作的过程中,由于连续流反应器的密闭性无法及时排除水与氨气,导致反应效率降低,从而需要更长的时间来完成反应。同时,甲酰胺一步合成三氮唑法需在较高的压力下运行,其增加了泄漏和爆炸的风险。如果操作不当或设备故障,可能导致严重的安全事故。

(2)产品纯度控制难度增大:在实际操作过程中,反应液中含有部分杂质,需要在后续处理中进行额外的分离提纯步骤。

4.2 利用连续流制备1,2,4-三氮唑的重要影响

利用连续流技术制备1,2,4-三氮唑在化工行业中的应用尚未广泛普及,许多企业仍然采用传统的釜式生产方式。连续流技术的应用,不仅能够提高合成效率,缩短反应时间,提升产品纯度,降低安全风险,而且还能推动绿色化学的发展,增强工艺的稳定性和重复性。通过精确控制反应条件、减少高危物质积累、自动化控制,连续流技术为1,2,4-三氮唑的合成提供了一种高效、安全和环保的新方法。

客服QQ

客服QQ