新闻资讯

新闻资讯

- 微通道反应器如何放大?微通道反应器放大方式

- 连续流反应器有哪些材质?连续流反应器材质类型

- 碳化硅材质动态管式反应器优缺点,碳化硅动态管反应器优缺点分析

- 不锈钢材质微通道反应器优缺点,不锈钢材质微反应器优缺点分析

- 合金材质微通道反应器有哪些?合金材质微通道反应器类型

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

动态管式反应器合成1-硝基蒽醌的方法

- 作者:唐磊

- 发布时间:2024-04-30

- 点击:2031

1-硝基蒽醌是目前最为重要的蒽醌衍生物之一,广泛用于合成药物、染料和其它功能精细化学品。例如,1-硝基蒽醌可用于生产1-氨基蒽醌和4-溴-1-氨基蒽醌-2-磺酸(溴氨酸),以制造还原染料和活性染料;1-硝基蒽醌还可与甲胺、苯胺、异丙胺、乙醇胺甲醇、苯酚、苯硫酚等发生取代生成各种蒽醌类中间体或染料。

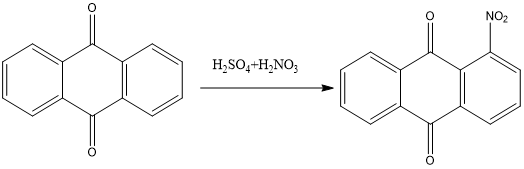

反应方程式如下:

蒽醌分子中两边的环是等同的,每个边环都可以看作是在邻位有两个第二类取代基(羰基)的苯环。因此,蒽醌的亲电取代比苯和萘要困难得多。根据量子化学分子轨道近似计算,蒽醌α位的定域能比β位略低一些,所以蒽醌进行一硝化主要是生成α位的硝基蒽醌,但同时又生成相当多的β位的异构产物。

1-硝基蒽醌传统的合成方法有:纯硝酸硝化、混酸HNO3+H2SO4硝化以及溶剂硝化法,纯硝酸硝化的消化难度大、硝酸用量大,蒽醌:硝酸=1:20,同时副产多、后处理难、收率低70%左右。混酸硝化体系中的硝化活性强,收率也比纯硝酸硝化收率高75%左右,但是需要用大量混酸增加反应体系的流动性,否则原料的流动性差,混合效果差。溶剂硝化法是在混酸的基础上加入惰性有机溶剂,增加原料的流动性,减少混酸用量,溶剂硝化法是目前最常用的制备1-硝基蒽醌的方法,但收率只有:80%左右。传统1-硝基蒽醌的生产工艺是在反应釜中进行,存在易燃易爆,产品转化率以及纯度较低,废酸生成量大,反应周期长等问题,随着国家对环保的重视,多家公司因为环保不达标等问题导致不能进行该产品的生产。

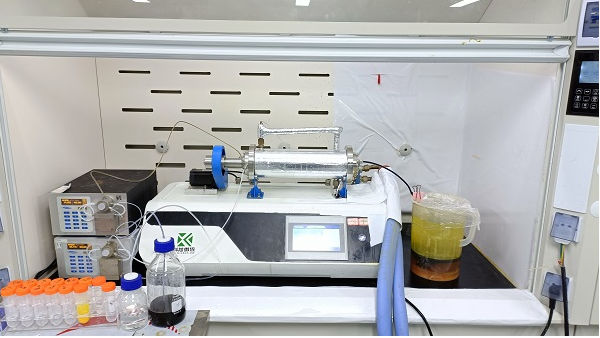

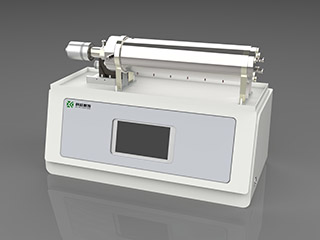

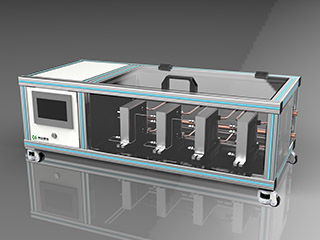

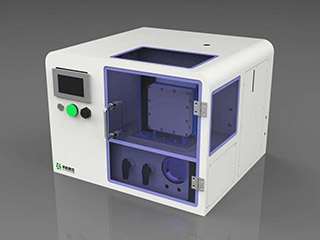

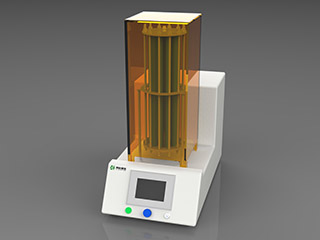

作者使用连续流工艺进行蒽醌溶剂硝化法合成时,使用的设备是动态管式反应器,它是一种连续化平推流反应器,与釜式反应器相比,具有返混小、比表面积大、单位容积的传热面积大等特点,能够有效提高反应效率,实现连续化生产。而且由于其结构特殊,可根据不同反应类型设计搅拌轴,适用于粘稠液体、有固体参与或生成的反应,在化工领域具有非常广阔的应用,尤其是在固体适应性方面的优势,弥补了板式微通道反应器的不足。

连续流工艺流程:

1.配料

蒽醌按比例溶于浓硫酸中为物料1,硝酸和硫酸按比例配制成混酸为物料2;定量的二氯乙烷为物料3。

2.反应器搭建

准备一台哈氏合金材质的管式微通道反应器或者碳化硅材质的管式微通道反应器和三台四氟柱塞泵,使用三台四氟柱塞泵分别从三种物料罐中抽取物料,三种物料直接打入反应器中反应,反应液出口与接液瓶连接;

3.进料

反应器搭建完成后,检查设备是否正常,设置反应温度55℃,接液瓶中准备冰水淬灭反应液,准备完成后开启进料泵进料反应,物料在反应器中停留5min,取样后送HPLC检测;

实验设备:

实验结果:本次实验采用单一变量法,对反应温度,混酸用量,反应时间三个因素对反应转化率及选择性经行分析。得出最优结果如下:n(蒽醌):n(硝酸)=1:1.1,V(二氯乙烷)=V(蒽醌的浓硫酸溶液),反应时间:5min,反应温度:55℃。转化率:98.5%,选择性:97%。

- 上一篇:芳环亲电取代的见解

- 下一篇:连续流工艺合成二甲基亚砜,连续流工艺合成DMSO

客服QQ

客服QQ